汽车轻量化是实现汽车节能减排的重要途径,已成为汽车发展的潮流。3D打印技术在制造复杂轻量化结构零件方面,给予了设计师更广阔的设计空间。在轻量化3D打印汽车零部件设计与制造领域中的一个著名应用案例是由EDAG工程公司打造的Soulmate概念车,车辆的轻量化车身由一系列的金属3D打印节点连接而成。

近期,EDAG工程又发起了一个3D打印轻量化汽车引擎盖铰链的设计与制造项目-LightHinge+ 。在这个轻量化铰链的设计与制造过程中,EDAG 公司与其合作伙伴一起,通过拓扑优化设计、仿真分析、3D打印技术设计与制造了一个3D打印汽车引擎盖铰链,铰链在实现轻量化的同时,兼顾到了汽车制造业对于行人保护方面的设计要求。通过仿真分析,项目组对该铰链的3D打印预期进行了有效控制。

3D打印与拓扑优化、仿真“手牵手”

LightHinge+ 项目的目标是诠释增材制造技术在汽车生产领域中的应用价值与潜力。

图片来源:EDAG Engineering

项目团队对铰链进行了再设计,在设计时使用了仿生设计理念,制造时采用的是金属3D打印设备。EDAG 在进行铰链再设计时使用了拓扑优化技术,得到的铰链在保持了给定的刚度和强度的情况下,与参考零件相比重量减轻了50%。

3D打印铰链(左)传统铰链(右), 图片来源:EDAG Engineering

经过拓扑优化设计的零件在进行打印时会产生一些支撑结构,项目成员之一德国voestalpine增材制造中心对此进行了优化,尽可能减少支撑结构。

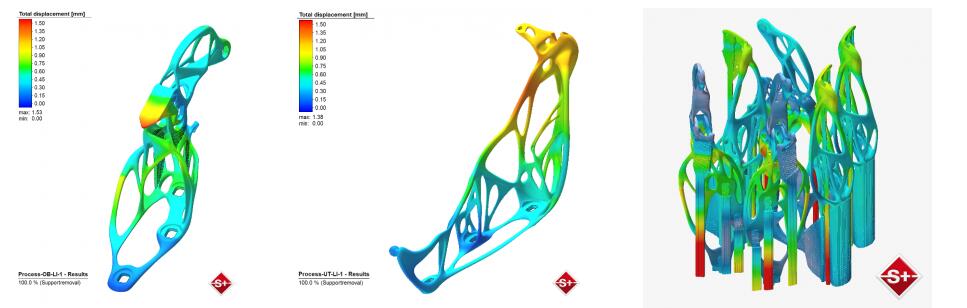

3D打印零件的设计与制造过程中的一个重要步骤是对3D打印过程进行仿真。EDAG 项目团队在铰链项目中使用了Simufact Additive 软件来完成这一过程。项目组利用仿真软件对打印过程和去除支撑结构等后处理工艺进行模拟,以此来预测零件变形和残余应力。

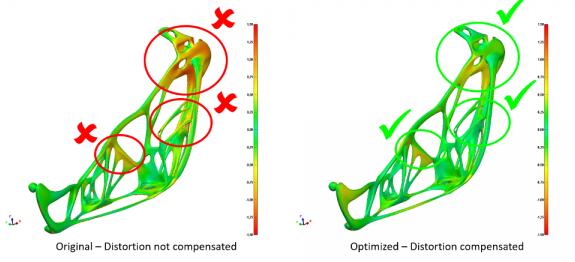

没有进行过失真补偿的铰链与目标几何形状相比存在1-2mm的偏差。通过对变形进行仿真分析,项目团队对组件几何形状进行了负变形处理,以便将铰链几何体的形状偏差最小化。

图片来源:Simufact

项目组通过初次仿真模拟运行,将零件的最大变形减半(从约1.5mm减小至约0.75mm),通过随后的几个模拟运行进一步改进结果。当项目组开始进行零件的3D打印时,零件已经在公差范围内。

根据3D科学谷的市场研究,仿真是管理3D打印预期的一种手段,仿真软件可以实现金属微观力学行为的物理特征呈现,对零件的设计模型在增材制造过程中将要发生的微观变化实现更好的控制。除此之外,增材制造工艺本身会存在设计与制造不相符的潜在风险。在零件的设计中,往往不考虑零件的应力、变形和金属加工属性。然而,零件的增材制造过程,是个热传导的过程,在这个过程中零件将会产生残余应力和变形。

LightHinge+ 3D打印轻量化铰链项目团队通过仿真技术,在进行3D打印之前就对这些结果进行预测和优化,降低了零件3D打印失败的风险,缩短了制造时间、降低了制造成本。

下载资料,请加入3D科学谷3D产业链QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com3D

欢迎转载,如需加入白名单请将微信公众号回复至3D科学谷微信公众号