GE可能是与增材制造(AM)的进步最密切相关的主要“玩家”。最经典的当属用于其LEAP喷气发动机的燃油喷嘴案例。然而,GE与增材制造相关的一个值得注意的成就是另外一起收购。 GE于2015年收购阿尔斯通电力公司后,还获得了通过Hamuel的混合增材制造设备来修复涡轮叶片的技术。

如何在现有的涡轮机叶片上应用金属3D打印技术,这对于再制造领域来说有着广泛的应用前景。在瑞士Birr的GE Power Services生产基地,新融合进来的原阿尔斯通团队通过Hamuel混合增材制造设备,不仅修复叶片,还提升了叶片的性能。

与许多进入到混合增材制造设备领域的机床厂商类似,Hamuel的设备也是采用了德州混合动力制造技术公司的“Ambit”激光沉积焊接系统来实现了增材制造。Hamuel于2013年推出增材制造混合加工中心HSTM 1000,该设备结合激光熔覆,五轴加工,检验,抛光和激光打标于一体。在特别是修复磨损叶片和叶盘方面有着优秀的加工能力。

“Ambit”激光沉积焊接系统可以装入机床的主轴(使用与刀具相同的接口),从而使得机床像“换刀”一样方便的调用激光熔覆功能进行金属沉积加工。在其标准版本中,Hamuel的HSTM系列机床采用五轴铣削和全车削,可在单个加工工序中加工复杂轮廓的涡轮叶片。该机器的混合增材制造版本则通过定向金属沉积的方式将金属直接“补焊”到工件上,从而实现零件修复的功能,补焊完成后通过机加工的方式加工到精确的公差范围内。

根据GE的工作小组,混合增材制造的一个优势是仅需要一次装夹过程。与多台机器相比,一次装夹的情况节省了传输和调整时间。在采用切割、堆焊和精加工等连续步骤的典型维修中,混合增材制造节省了三个运输和夹紧步骤中的两个。

在GE的工作小组看来,金属3D打印与数控金属切削机床的结合代表了比传统机床更多的价值 – 就像瑞士军刀不仅仅是一把刀,智能手机不仅仅是一个手机。虽然Birr中大多叶片刀片修复仍然通过常规方法进行(因为工厂叶片修复的工作量太大了),但是混合增材制造系统已经被证明让叶片的修复过程变得更加高效。

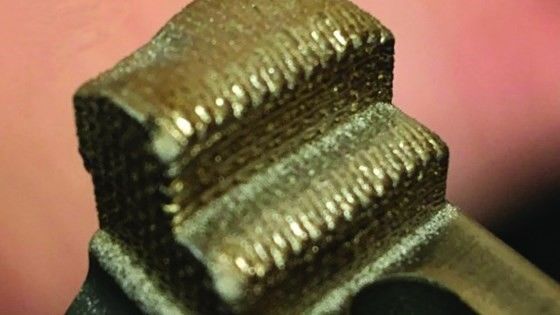

图片:残缺的叶片

从混合增材制造加工工艺中获益的另外一个例子是提高叶片性能。在过去的几年的加工经验表明,通过改进叶片的设计可以提升涡轮机效率。叶片作为涡轮实现能量转换的基本元件,其几何外形设计优劣将直接影响涡轮的整体性能。通过改变涡轮叶片前缘形状,可以达到提高涡轮流动特性和气动性能目的。而3D打印技术为制造的灵活性扩展了很大的自由度。

而在过去,这样对于叶片的修改几乎是不可能的。而混合增材制造设备上的3D打印和铣削加工的配合带来了小量修改的可行性与经济性。当这些叶片被完全修复后,它们被赋予了新的性能,从而有力地提升涡轮的整体性能。

值得注意的是,虽然这些叶片的批量可能很小,但是工作量并不小,可能会遇到典型的生产问题,包括由于人为的错误导致的碰撞从而损坏“Ambit”金属沉积系统。获得新的替换系统将需要七天时间,在此期间设备就失去了3D打印功能,这意味着那些需要被处理的叶片只好排队等待。

在混合金属3D打印领域,3D科学谷根据3D打印技术的不同将其分为两大派系。一大派系是以日本松浦以及日本沙迪克为代表的,将PBF粉末金属熔化3D打印技术与CNC金属切削技术相结合到一台设备中;另一大派系以德国德马吉森精机、日本马扎克以及本文中提到的Hamuel等为代表,将LENS激光近净形3D打印技术与CNC金属切削技术相结合到一台设备中。前者在金属切削的过程中没有冷却液的使用,并且金属切削的过程是与PBF粉末金属熔化3D打印过程相互交替进行的;后者在金属切削的过程中通常有冷却液的使用,并且金属切削的过程是在LENS激光近净形3D打印过程结束后进行的。

自2015年以来,GE石油天然气集团就采用松浦增材制造复合加工铣床在其日本新泻县的刈羽(Kariwa)工厂制造特殊配置的Masoneilan控制阀部件以用于整个能源行业的各种应用。

GE公司于2011年收购了刈羽工厂,两年后,它开始测试使用3D打印机制造特殊的控制阀。这些特殊的阀门上有非常多的小孔和流动通道,一直很难制造,过去必须使用很多零部件来组装。GE刈羽工厂使用的是LUMEX Avance-25金属3D打印机,金属3D打印机的使用使得GE能够制造具有复杂形状的部件,比如中空结构,弯曲的形状和网格等,这些使用常规的制造方法很难制造。另一个好处是,它使一体化成型成为可能,从而减少了传统制造工艺中所需的处理模具的环节,可以实现更快的制造时间和较低的制造成本。

也就是说混合金属3D打印领域的两大派系,GE都在使用。通过PBF粉末金属熔化3D打印技术与CNC金属切削技术来修复控制阀这样内部十分复杂的零件;通过LENS激光近净形3D打印技术与CNC金属切削技术的结合来修复叶片这种难加工的零件。

那么对于这些昂贵的零件来说,在经过多年运转受到磨损后影响正常性能的情况下,扔掉它们无疑对制造的经济性是非常不划算的。而3D打印技术可以说“挽救”了这些零件的“生命”,通过修补的方法,使得这些零件恢复其使用价值。

而毋庸置疑,3D打印技术将在零件的再制造领域发挥积极的价值。而这对于探索3D打印技术的商业模式的企业来说,再制造可以作为市场的一个切入点来进行布局。

下载资料,请加入3D科学谷3D产业链QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com