对于诸如直升机结构件这样的大型零件来说,通常需要几吨到几十吨的模具来完成注塑工作。而这样的模具通过传统的加工技术不仅昂贵,加工过程也充满了挑战。不但要求机床工作台面能承受大重量,设备必须具有大承重和高刚性的特性,还必须有足够大的台面尺寸和工作行程与之相适应。由于模具的强度和硬度都很高,加上常常采用伸长量较大的小直径端铣刀加工模具型腔,因此加工过程容易发生颤振。为了确保零件的加工精度和表面质量,模具制造的高速万能铣床必须有很高的动、静刚度,以提高机床的定位精度、跟踪精度和抗振能力。

昂贵的设备,对加工工艺极端苛刻的要求,都使得大型零件的注塑模具成为模具制造中的一大挑战。

3D打印技术为大型模具制造带来了新的切入点。就拿PSU塑料来说,这种塑料耐蒸气、耐水解、无毒、耐高温蒸气消毒、高透明、尺寸稳定性好的塑料材料。这也为通过3D打印技术来加工PSU塑料模具,然后完成最终产品的加工。对于小批量大型零件的制备,这是一种快、好、省的捷径。

最近,普渡大学复合材料制造和模拟中心,Thermwood公司,应用复合材料工程(ACE)和Techmer PM的联合团队实现了通过3D打印PSU复合材料模具来实现直升机零部件的制造目的。

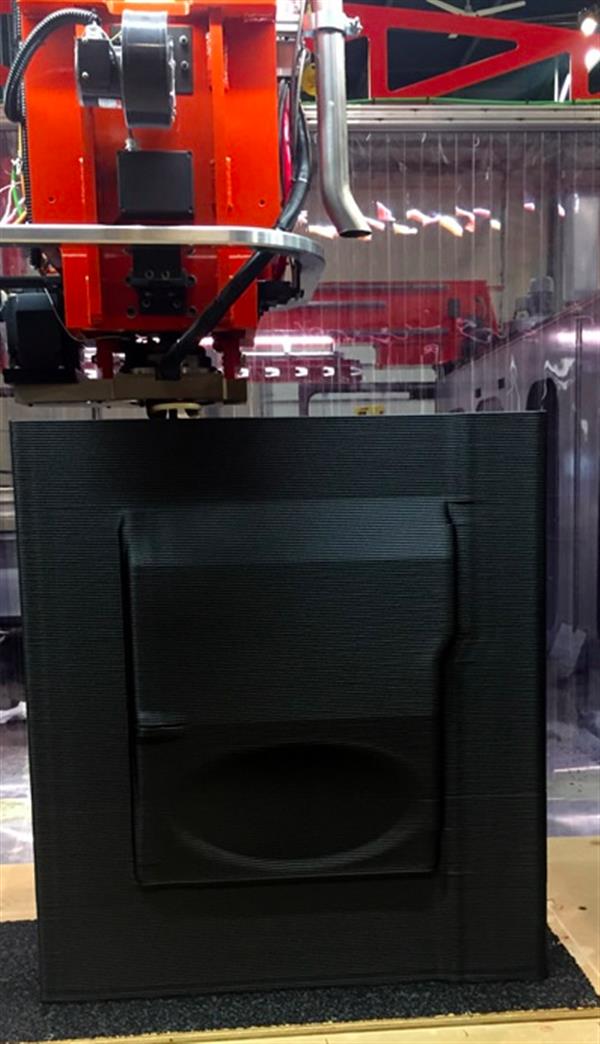

图片:通过3D打印模具所完成注塑的直升机零件

根据3D科学谷的了解,这可能是碳纤维增强PSU塑料首次成功地应用到3D打印工艺。通过Thermwood的大型增材制造(LSAM-Large Additive Manufacturing)系统对直升机的模具进行了一次性3D打印与机加工工序。

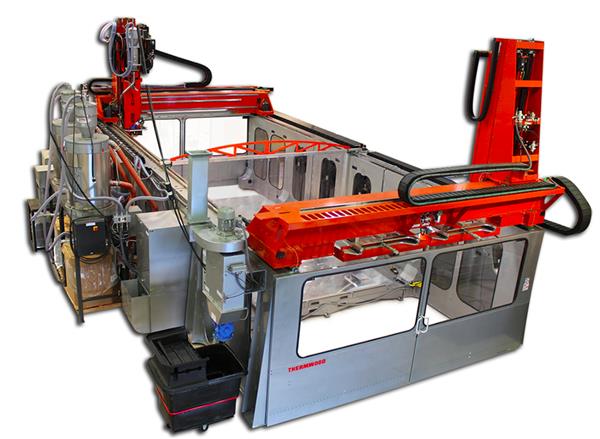

图片:3D打印的注塑模具

团队的每个成员都在直升机零部件的生产中发挥了关键作用:Techmer PM是高性能定制聚合物的制造商,由他们提供了专业的PSU材料; Thermood公司提供了其LSAM技术;而专注于航空航天工业的复合材料专家ACE则通过3D打印的模具来创建最终的直升机零部件。

为了将3D打印方法与传统制造方式进行比较,团队专门做了两种制造方式的经济性分析。根据分析结果,3D打印模具的材料比标准模具材料的成本低34%,在劳动时间方面的生产速度提高了69%,3D打印模具只需三天时间就可以制造完成,而传统的模具制造需要八天时间。

能够将PSU材料用作模具,主要得益于LSAM强大的挤出系统,可以达到PSU加工工程中所需的高温和扭矩水平。

Thermwood开发的LSAM系统是增材制造工艺与机加工切削工艺的巧妙结合,由3D打印完成粗糙的模型轮廓,通过使用CNC铣床将零件加工到精确尺寸,在3D打印的过程中就可以同步配合机加工切削的运用,这款用于制造直升机零件模具的大型3D打印机的建造体积为10×20英尺。

随后,直升机零件在275oF和90PSI的高压釜中成型。3D打印模具保持真空,不需要特殊的涂层,在Tg(玻璃化转变温度)372°F的情况下,这种特殊的PSU复合材料配方能够满足高达350°F的零部件制造环境要求,根据3D科学谷的了解这足以满足今天加工中大约95%的复合材料部件。当然,还需要进行额外的测试以确定该材料在高温下的适用性和耐久性。

Thermwood公司的主业原来是生产数控加工系统的,现在他们研究的大型增材制造(LSAM-large scale additive manufacturing)混合制造系统,将3D打印和切削加工集成到同一台机器上。 Thermwood的LSAM技术通过机器臂完成3D打印工作在切换到切削工作模式将多余的材料一次性去除,其使用的材料是Techmer PM的含20%碳纤维的塑料

Thermwood可以打印10x10x5英尺的产品(约3x3x1.5米),快速的挤压头确保每一个新的层形状和厚度是均匀的。Thermwood专门针对大尺寸的加工领域提供全套解决方案,目标市场包括设备工装、模具、夹具、模型等多种应用,目标行业包括航空航天、汽车、游艇和热成型。

带机器手的3D打印除了Thermwood,还有BAAM、MX3D、Thermwood、Branch Technology、3D Systems、 LittleArm、Arevo Labs,以及Stratasys。

而BAAM系统在2016年就被美国橡树岭国家实验室下设的风能水能技术办公室用来制造了一款巨大的风电叶片模具。叶片模具长达13米由BAAM系统分批次打印出来。根据3D科学谷的市场研究,与Thermwood类似的是模具都用到了碳纤维复合材料3D打印技术,不同的是BAAM系统的3D打印工作完成后,叶片上面被覆盖了一层玻璃纤维层压板以获得平滑的表面,而Thermwood采取的是通过机加工的方式去除多余的塑料材料以获得精确的模具表面。

不过,在集成3D打印与切削加工塑料材料于一台设备方面,Thermwood可以称为行业的先行者。但就3D科学谷的市场研究,已经有更多的公司看好大型塑料制品的混合加工。意大利加工专家CMS与2017年9月宣布与德国Fraunhofer机床和成型技术研究所(Fraunhofer IWU)建立了新的合作伙伴关系,并共同开发热塑性复合材料的3D打印与五轴铣削加工的混合系统。

Fraunhofer IWU将与CMS密切合作,开发CMS Kreator,该系统将结合3D打印和机加工制造出高品质热塑性复合材料零件。CMS Kreator将会有一系列的配置和尺寸,并可容纳各种各样的基于热塑性塑料的材料。3D科学谷了解到,这款设备可以在许多领域和行业得到应用,并将面向制造精密原型甚至特殊的零件生产。

随着更多的公司参与到复合材料的大型产品打印,3D打印正发挥有价值的意义:减少浪费,减少交货时间,并提供更灵活的设计自由度,重要的是3D打印的模具比传统模具更经济,3D打印的大趋势将如何演变,3D科学谷将保持持续关注。

下载资料,请加入3D科学谷3D产业链QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com