据央视财经,未来的中国将要建设成为科技强国、质量强国、航天强国、网络强国、交通强国、数字中国,而广大科技人员也奋力走在实现这些宏伟目标的路上。

在3D打印方面,中国的企业家、科学家大胆实践、勇于创新,创造出了新的金属制造方式。

面向增材制造而设计

0.5公斤零件撑起400公斤重量 中国航天器试水3D打印

中国航天科技集团五院的展厅,浓缩了中国空间飞行器研制的主要成果,这些航天器对于减少重量的要求,可谓是严苛之极,因为每增加一克的重量,就会给发射带来很高的成本,并且会加大航天项目的复杂性,甚至直接影响到整个方案的可行性。为了减轻每一克的重量,研究人员从材料和结构上想了任何可能的办法。

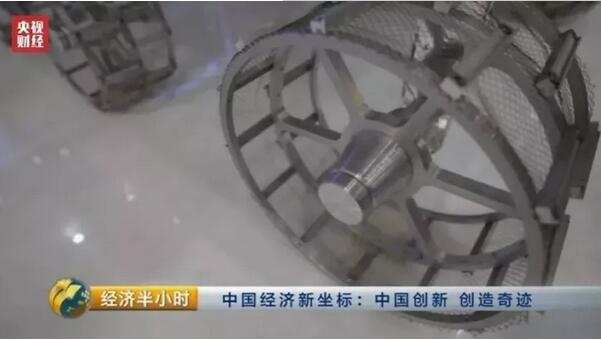

中国航天科技集团五院总体部增材制造技术项目经理张啸雨称,“这个就是我们目前工程上最轻的材料,叫蜂窝夹层结构,这种结构里面全部是蜂窝,然后上下的面用的是碳纤维。这种碳纤维非常昂贵,它的一公斤差不多要比那个同等重量的黄金还要贵一些。”

减轻重量是不懈的追求。碳纤维材料,加之蜂窝状的结构,这几乎已经达到了减重的极限,但是工程技术人员对此还是不满意,他们希望重量再降低一些。可是,如何才能实现新的突破呢?

在制造业中,传统制造的方式是“减材制造”,它是利用已有的几何模型工件,用工具将材料逐步切削、打磨、减少,最终成为所需要的零件。而3D打印则恰恰相反,它是根据一个数字三维文件,在一个完全没有任何材料的平面上,一点点逐层打印、添加材料,最终形成一个三维整体,这就是所谓的3D打印,也被称为“增材制造”。

目前,在我国很多飞机、船舶甚至航天器的重要零部件上,都可以见到金属3D打印的身影。无论是飞机、船舶的发动机、零部件,还是运载火箭、空间航天飞行器、无人机等航空航天设备,金属3D打印部件正在悄悄地取代着传统制造的零件,并给航空航天等高端制造提供了更多的可能。航天器上很多大大小小的零件,都可以用这种结构来替代原有的较为笨重的金属。甚至一根头发丝,就可以吊起来一个体积不小的卫星上的小零件。

3D打印作为一项前沿性的先进制造技术,已经成为全球新一轮科技革命和产业革命的重要推动力。然而,多数的设备和工艺尚不成熟,还无法批量打出稳定、耐用、高性能的工业品来,处在“模型制造”和实验阶段。但是这种情况正在发生变化,我国的金属3D打印正在不断地向尖端制造靠拢。

在鑫精合的厂房里,一个大型的钛合金航天器零件在制造中。 与小型的精密的金属3D打印机的技术不同,大型的打印机采取了另一种不同的技术方式——同轴送粉工艺。而中国在这项技术上已经走在了世界的先列。目前,能用3D打印技术制造出达到锻造水平的金属部件的国家,只有德国、美国、中国等少数几个。而鑫精合批量制造大型钛金属结构件的能力已经在国际领先。

这种激光“打印”金属粉末的工艺,使得金属材料冷却凝固速度极快,组织细小,力学性能优异,也具备了像锻件一样的高强度。

直径4米的航天器部件拆分成6个2米左右的大零件,3D打印并加工后,再进行整体焊接。在过去,这样巨大的金属件从开模具到锻造,再到机械加工,是个非常浩大的工程,通常需要一年时间才能完成,而用3D打印的方式,仅需要3-6个月。

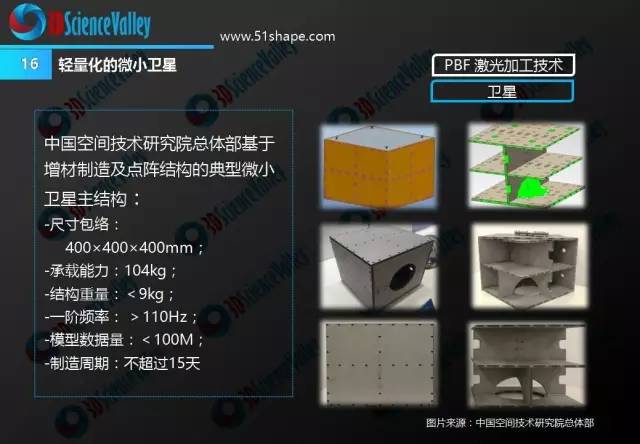

根据张啸雨:“可能我们最快的在明年,或者是后年都会有发射的型号来去做这样的一个尝试。我们大概现在有60件到100件的产品已经是在完成了制造,而且已经开始装星,已经开始做整星级的力学实验。”

3D科学谷REVIEW

中国航天科技集团公司第五研究院总体部(北京空间飞行器总体设计部/501部)成立于1968年8月16日,是我国总体领域最多、专业技术最齐备的空间飞行器研制核心总体单位。

四十余年来,总体部承担并完成了月球探测卫星、载人飞船、传输遥感卫星、导航卫星、通信广播卫星、返回式卫星等各类航天器型号的技术抓总及相关分系统与产品研制任务,其中包括我国第一颗人造地球卫星”东方红一号”、第一艘载人飞船”神舟五号”、第一颗月球探测卫星”嫦娥一号”、第一个月面软着陆与巡视勘察探测器”嫦娥三号”,以及第一颗返回式卫星、地球同步轨道卫星、传输遥感卫星、导航卫星等。截至2015年3月,总体部共抓总研制并成功发射了100余个航天器,为铸就我国航天事业发展的”里程碑”做出了突出贡献。

机械系统事业部的业务领域主要包含空间结构、空间机构、智能机器人以及分析与试验几大方向,形成了一系列航天器用核心产品,卫星主结构、太阳翼等典型产品达到国际一流水平,结构与机构设计、分析与验证等技术处于国内领先水平,并具有很强的转化能力。

中国航天科技集团五院总体部在3D打印方面已经拥有多年的经验,并且形成了面向增材制造技术的设计方法,结合设计及制备技术的特点,进行全新的针对设计。

DFAM(Design for additive manufacturing)最常见的定义是:基于增材制造技术的能力,通过形状、尺寸、层级结构和材料组成的系统综合设计最大限度提高产品性能的方法。

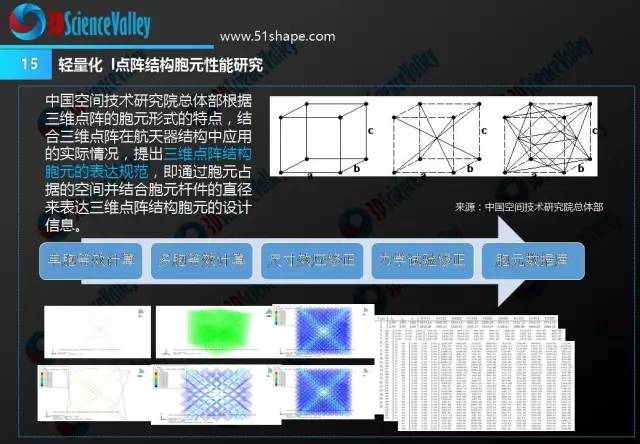

在点阵结构胞元性能研究方面,中国航天科技集团五院总体部根据三维点阵的胞元形式的特点,结合三维点阵在航天器结构中应用的实际情况,提出了三维点阵结构胞元的表达规范,即通过胞元占据的空间并结合胞元杆件的直径来表达三维点阵结构胞元的设计信息。

大量的实验数据,系统化的研究方法,使得中国航天科技集团五院总体部在3D打印方面拥有了与西方航天技术赛跑的竞争力。

而在中国航天科技集团五院总体部的增材制备方面,所委托的企业包括西安铂力特、鑫精合、以及卫星制造厂。

正文来源:央视财经

下载资料,请加入3D科学谷3D产业链QQ群:529965687

查找往期文章,请在www.51shape.com 首页搜索关键词

网站投稿请发送至editor@51shape.com