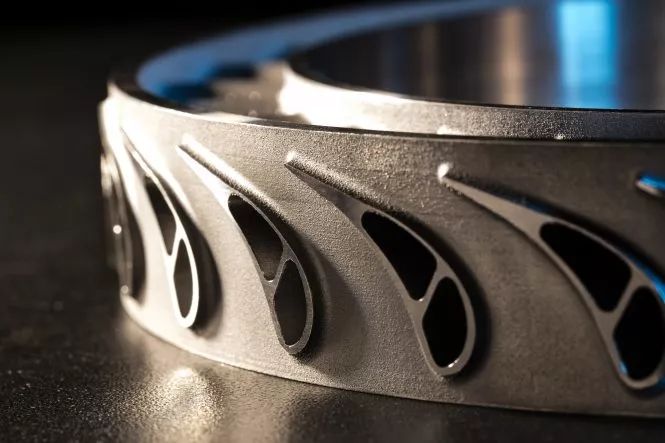

众所周知GE押宝3D打印,并将这种先进制造技术运用到对零件制造要求非常严苛的航空航天领域。

能够满足严格的尺寸公差已经使得3D打印技术成为GE重点关注的领域,去年对Concept Laser和Arcam的收购就证明了这一点。

虽然具备美好前景,金属3D打印也面临着一系列的挑战,如果在3D打印过程中发生了质量缺陷,那将有可能导致整个零件被废弃,这将是严重的浪费。

为了更加一致的质量稳定性,GE将人工智能技术运用到3D打印过程中来。

根据GE全球研究院高级首席工程师兼增材制造技术平台负责人Joe Vinciquerra,GE最近正在努力通过提高人工智能的方法来提高机器和材料的性能。在GE的增材制造材料实验室,机器学习正在发挥作用。通过人工智能,研究团队致力于提高增材制造的工艺和质量,以生产更好的零件,减少质量问题。

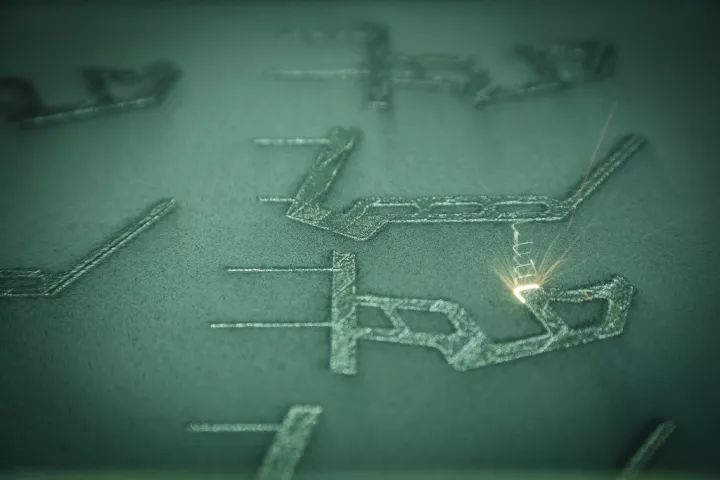

人工智能允许在加工过程中检测任何会影响到质量的因素,使得操作人员能够确保进行适当的调整,从而减少质量缺陷的发生,避免材料的浪费。最终目标是获得完美的100%的质量控制结果。没有浪费的材料和没有失败的3D打印,这往往是一个遥不可及的梦想。然而,通过机器学习,一个更智能的系统正在逼近目标,并且通过数字双胞胎,创建一个模拟的仿真模型,使得加工过程更加可预测。

GE所提出的100%的质量控制结果的目的是让3D金属打印设备成为自己的质量检查员。

GE希望在零部件制造过程的每一层都能够实现100%的可见性,并随着时间的推移对机器进行培训,以识别3D打印过程中的任何问题。这就是通用电气数字双胞胎的作用。

通用电气的数字双胞胎在物理和数字世界之间搭建起一座桥梁,可以随着时间的推移了解每一个独特的资产。它们将来自传感器和设备的数据与分析、模型和材料科学相结合,进而不断改进工业部件和资产,甚至整个流程和工厂的数字模型。

这就像人的学习模式,从经验中学习,也可以变得更聪明。如果他们观察到一部分构造出现了类似于之前已经看到的错误情况,则该设备可以将其标记为供操作员响应的指示状态。操作员可以通过停止构建或者通过动态调整来纠正并继续进行加工过程。当然,更进一步的情况是,3D打印设备在没有操作员介入的情况下,自行完成这些修正。

机器学习与物理建模相结合,不仅可帮助企业了解产品过去的性能表现,同时还能预测未来。现在,GE工程师能够通过数字双胞胎非常详细地研究和测试复杂物理现象,而这种细节水平通过物理测试方法难以企及。

智能检测过程中的零件构建数据被反馈给数字双胞胎,通过不断地将这些数据与GE专有的“黄金标准”进行对比,就可以发现加工中的偏差情况。

由此,金属3D打印设备可以作为自己的检查员,工业3D打印还可以整合人工智能和一定程度的自动化,从而进一步推动3D打印设备进入产业化,更深入地进入到最终生产用途的零件制造过程中。在生产所需要的更高速的构建率情况下,人工智能使得3D打印设备实现自我监测,并最终实现自动化的自我纠正/补偿,从而提高质量控制水平。

像许多其他制造工艺一样,3D打印构建的每个零件都有自己的数据信息流。想像一下,一台3D打印设备每年要负责生产几十到几百个零件,那么每个零件都代表一个学习过程的机会,即使零件都是一样的。在3D科学谷看来,这就是人工智能发挥价值的地方,通过捕捉那些关键的学习点,并利用各自的学习过程来不断改进制造工艺的整体水平。

那么人工智能需要多少次的构建才能够“充分地了解增材制造的过程,从而在过程检查中产生有效的作用?这取决于加工的具体内容以及试图采取行动的程度。 当你仅仅需要预测材料的良好性包括批量孔隙度的控制,这可能需要少量的机器学习过程就可以达到。然而,3D科学谷了解到在其他许多实际情况下,需要的数据量要大得多。

针对Concept Laser的金属增材制造设备,GE还定制了一个测试平台来模拟Concept Laser机器中如何构建零件。一旦完成虚拟测试,团队再转向在实际机器上测试。

加入3D科学谷3D产业链QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com