很多公司通过3D打印技术所带来的产品附加值和综合效益来提升竞争优势,而这些变化都将改变他们的商业模式。 (点击未来制造视频链接)

当GE的增材制造负责人Mohammad Ehteshami谈到3D打印时,他用“顿悟”来形容3D打印带来的冲击感。他意识到增材制造将颠覆公司当前的设计和制造方式,这既让人感到兴奋,但也感到不安。3D打印开启了航空航天制造领域的全新潜力,但是这项技术也可以消除GE积累了多年的传统加工领域的宝贵经验,新的起跑线上,这项技术将给GE的财务模式带来很大的压力。

不仅仅是GE这样的大型公司需要对改变做出充分的准备。面向2018年,Gartner预测3D打印将在众多应用领域改变当前的商业模式。研究突出显示了三个行业:医疗设备、航空航天、消费品。

![]() 预测:到2021年,75%的新型商用和军用飞机将搭载3D打印引擎、机身和其他部件。

预测:到2021年,75%的新型商用和军用飞机将搭载3D打印引擎、机身和其他部件。

航空航天业是第一批采用3D打印的行业之一,虽然原型制造仍然是所有行业3D打印的主要应用范畴,但航空航天领域已经积极地将3D打印的应用推向模具、夹具和零件生产方面。例如经过20多年的经验积累,波音公司在四个国家的20个地点进行了增材制造,在商业和国防项目中,有超过5万个3D打印部件正在飞行。(视频:GE工程师讲述3D打印带来的改变)

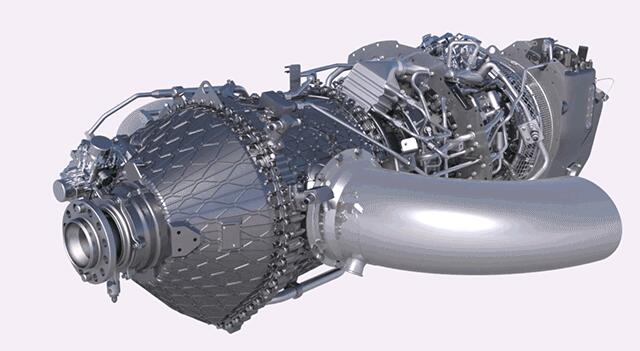

GE航空新型先进涡轮螺旋桨发动机设计将855个常规制造零件减少至12个3D打印零件,并且功率增加10%,节省20%的燃料,缩短开发周期并降低设计成本。

图:GE航空公司的先进涡轮螺旋桨发动机

![]() 预测:到2021年,25%的外科医生将在手术前在患者的3D打印模型上进行练习。

预测:到2021年,25%的外科医生将在手术前在患者的3D打印模型上进行练习。

医院和专业实验室提高了集成医疗成像、CAD建模和3D打印工作流程,医院在不断的提高3D打印硬件、软件和服务的投资。Gartner估计近3%的大型医院和医学研究机构已经具备了在内部的3D打印实力。

在这方面,GE医疗在探索是否能将CT扫描数据快速直接完成建模过程,并直接传送到3D打印机,从而切断中间手工转换的几个阶段。详情请参考3D科学谷发表的《点击即打印,GE医疗推进从CT扫描到3D打印一站式解决方案》

而不仅仅是医疗模型,3D影像VR技术也被应用到手术练习方面。这方面,3D Systems 的虚拟现实手术室(VR OR)系统可以帮助患者转移对生理病痛的注意力,放松心情,从而为患者减轻压力和疼痛。也可以通过定制的 VR 设备进行后续的康复治疗。另一方面,医生可以通过虚拟现实头显实时远程观看资深医生进行手术,获取相关的经验。

随着3D打印技术的不断完善和其他技术的不断完善,3D打印技术将从教学医院和专业中心扩展到更广泛的医院系统。波士顿儿童医院就是一个例子,他们采取团队方式进行培训和手术计划。临床医生、工业工程师、设计师、模拟专家、病人护理队都参与其中。随着更多的3D打印功能上线,Gartner希望外科医生和医务人员能够以“交钥匙”的方式提高3D打印对健康领域的应用。 3D打印技术也将从隐秘的后台实验室转移到最前沿,作为改善手术训练和模拟战略的一部分。

![]() 预测:到2021年,世界前100家消费品公司中有20%将使用3D打印来制造定制化的产品。

预测:到2021年,世界前100家消费品公司中有20%将使用3D打印来制造定制化的产品。

快速产品原型是消费品公司目前最广泛使用3D打印技术的应用。Fishman(吉他放大器)和联合利华(家用产品)等公司已经在通过3D打印技术来大幅缩短设计和生产时间,节省成本。不过快速原型并不是消费品行业唯一相关的应用领域。

3D打印也可能对消费品公司供应链产生重大影响。定制化生产可能减少库存,这种面向本地消费的本地生产的转变将使消费品公司能够重新思考他们的商业模式。例如,名为Raceware的公司使用3D打印技术来创建自定义的自行车零件。

而阿迪达斯正在推进运动鞋的数字化及制造基地离散化趋势。早在2015年8月的时候,阿迪达斯就喊出了“2016年在德国生产出第一双私人订制运动鞋样品”的口号。从那时开始Speedfactory走入了人们的视野。在阿迪达斯位于东南亚的传统制造工厂里,每年生产大约7.2亿双鞋,但这些生产过程缓慢而不具备灵活性。而在阿迪达斯位于德国的“Speedfactory”速度工厂里,则可以将从模型到生产的时间缩短到一天。

虽然,增材制造将不可能完全取代消费品市场的大量生产模式。但我们不可否认,产品的批量和产品的生命周期正在急速缩小和缩短。事实上,就拿鞋业来说,2011年匹克关闭2000家门店,因为以前一个货柜能赚5万元,而后来只剩几千元的利润。以前,同款式的鞋可以做20万双。而到2011年同款式的鞋也就两三千双,还要不同颜色的。

的确,消费者变得更加自我,更加挑剔了。这倒逼着消费品市场寻求更加灵活的生产方式。与传统制造技术相比,现在的公司必须学习如何在何时何地使用3D打印技术,从而更有意义地进行批量与成本效益的权衡。

![]() 预测:到2021年,20%的企业将建立内部创业公司来开发新的3D打印产品和服务。

预测:到2021年,20%的企业将建立内部创业公司来开发新的3D打印产品和服务。

企业现在正以闪电般的速度发展,技术进步更快。已发展成熟的公司还需要不断面临创业公司和新兴公司的竞争。为了与这些快速发展的公司进行竞争,公司内部出现了鼓励内部创业的情况,以快速跟踪3D打印技术和其他创新技术可能会对当前业务产生的威胁。

在过去的几年里,空中客车、巴斯夫、通用电气等一大批大型企业已经建立了工业规模的3D打印内部创业模式。这些公司能够加速将3D打印集成到他们自己的制造流程中,以使用传统的制造方法来制造难以实现或成本太高的部件。 3D打印内部启动的概念正在迅速获得重视,并将在未来几年变得非常普遍。一家内部创业的公司可以使母公司把他们最聪明的一些人的注意力集中在3D打印创新上,同时保护他们现有的收入来源不受干扰。

![]() 预测:到2021年,40%的制造企业将建立3D打印卓越中心(COE)。

预测:到2021年,40%的制造企业将建立3D打印卓越中心(COE)。

制造领域的很多企业已经实施了3D打印技术。拿西门子来说,西门子通过英国林肯工厂及其收购的英国3D打印公司Materials Solutions,对SGT-400燃气轮机的叶片进行了重新设计,3D打印技术的叶片具有完全改进的内部冷却几何制造。而叶片的批量生产通过位于美国Worcester的工厂来完成。在这里,西门子林肯工厂就扮演了卓越中心的角色。

2017年,GKN正式在牛津郡阿宾登开设了一个新的卓越中心。新中心将致力于为GKN的汽车业务开发先进制造技术,包括定制化的3D打印零部件、电动传动系统、复合材料等。GKN将使用3D打印技术来重新设计和制造下一代车辆的定制零件。

奥迪与德国工业级3D打印制造商EOS 建立了伙伴关系,双方的合作涉及到奥迪全面部署工业增材制造技术,并奥迪在英戈尔斯塔特建立相应的3D打印卓越中心。通过这种合作关系,奥迪从EOS 获得的支持包括:提供适合的增材制造系统和生产流程,共同进行3D打印的应用开发,构建内部的增材制造知识,将奥迪工程师培训成为内部增材制造专家。

在过去几年中,不仅仅是这些企业,大多数大型企业已经建立了工业规模的3D打印COE(Center of Excellence)卓越中心(例如波音、强生、劳斯莱斯、宝马、GE等)。在这样做的同时,他们已经将3D打印相关的工作流程整合到关键业务流程中。 卓越中心的好处是能够更好地完善现有的3D打印方法并为推广3D打印技术做准备,同时创建度量标准,重点改进设计创新,健全关键流程标准化,并重点改进质量和检验流程。 3D打印卓越中心还可以作为供应链合作伙伴的培训机构或体验中心,并未企业内部的团队提供培训机会。

目前,虽然中型企业制造商开始效仿卓越中心的理念,但投资较少。这些公司倾向于将3D打印服务外包出去,因为所需的资金成本和专业劳动力往往是一个太大的壁垒,使得这些中型企业无法自行承担卓越中心的运转成本。

但是3D打印卓越中心又是企业发展的加速器,长期目标方面卓越中心可以成为设计和制造过程的无缝衔接。如果成功,卓越中心在产品的设计、制造和维护中如何引入3D打印技术都具有广泛的意义。

企业可以借助3D打印厂商的力量来进行卓越中心的部署。在这方面,可以参考一些现成的做法。例如,林德集团因EOS提供的支持在很短的时间内成功地积累了增材制造领域专业设计知识并测试了新的产品。通过与EOS的合作,林德集团的竞争地位得到了显著的提升。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com