2017年12月25日,大型客机发动机验证机(CJ-1000AX)首台整机在上海完成装配,中国航发集团商发公司采用“主制造商-供应商”研制模式,联合24家单位参与试制工作,先后突破了钛合金宽弦高空心率风扇叶片、铝合金大型薄壁风扇包容机匣、3D打印燃烧室燃油喷嘴等多项试制关键技术,同时也攻克了大直径、长轴类单元体水平装配技术难关,历时18个月完成首台整机试制、装配。

这其中,3D打印又一次成为关键技术之一。而在3D科学谷看来,3D打印在发动机领域的应用,或许才只是小荷才露尖尖角。

关于3D打印在航空航天发动机制造领域的应用,3D科学谷在《3D打印低成本可重复利用的下一代火箭发动机引爆新一轮NASA与ESA竞赛》一文中提出3D打印开启了下一代经济性的火箭发动机制造之路,而或许这将成为NASA与ESA抢滩低成本、可重复利用的下一代火箭发动机的触发因素。

我们可以很清晰的看到,不管是航天发动机,还是航空发动机,3D打印正发挥着提升发动机性能的关键作用。

3D打印可以将原本通过多个构件组合的零件进行一体化打印,这样不仅实现了零件的整体化结构,避免了原始多个零件组合时存在的连接结构(法兰、焊缝等),也可以帮助设计者突破束缚实现功能最优化设计。一体化结构的实现除了带来轻量化的优势,减少组装的需求也为发动机打开提升效益的想象空间,并成为下一代发动机研发技术的抢滩高地。

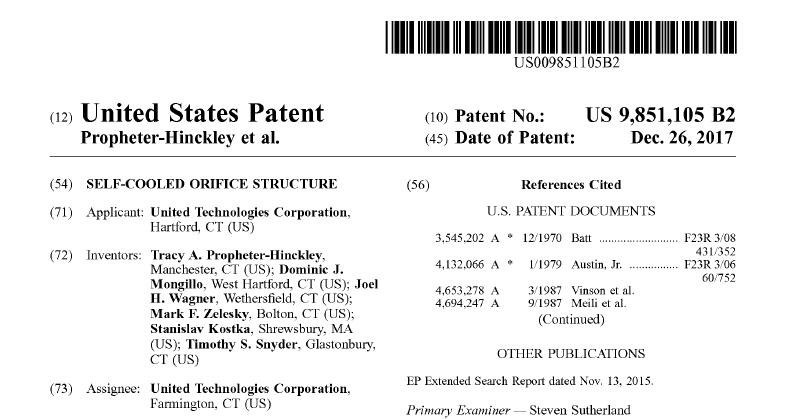

就在2017年岁末,美国联合技术(UTC)关于燃气涡轮发动机的自冷却孔结构的一项专利获批。其中3D打印在一体化结构的自冷孔结构方面可以发挥关键作用。

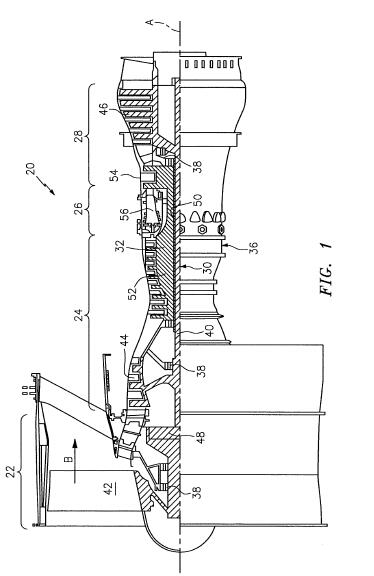

美国联合技术公司(UTC)航空系统部门是专业设计、制造、集成、修复和翻修燃气涡轮发动机燃油输送零件的公司。喷气发动机需要在高温度下运行,才能使燃料转化的能量最大化。燃气涡轮发动机,例如为现代商用和军用飞机提供动力的燃气涡轮发动机包括用于推进飞机的风扇部分,用于加压来自风扇部分的空气供应的压缩机部分,用于燃烧碳氢燃料的燃烧器部分,加压空气的涡轮部分以从所得到的燃烧气体中提取能量从而产生推力。

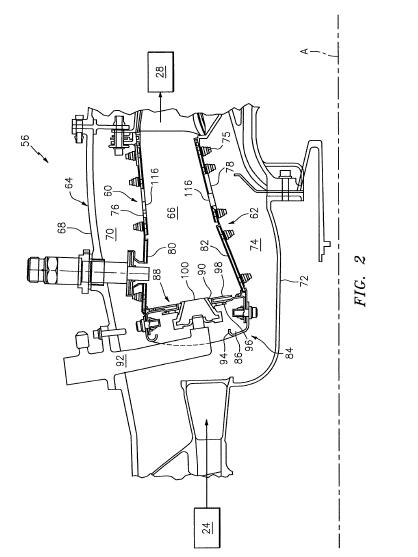

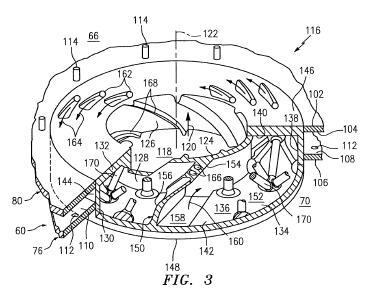

燃烧器部分通常包括壁组件,衬有隔热板的外壳,隔热板通常被称为浮板壁板。多个孔(例如稀释孔)围绕壁组件间隔开来,并稀释从冷却增压室流入燃烧室的空气,并通过降低和控制燃烧器出口处的燃烧气体的温度分布至保护涡轮机不见以免受到过热的破坏。

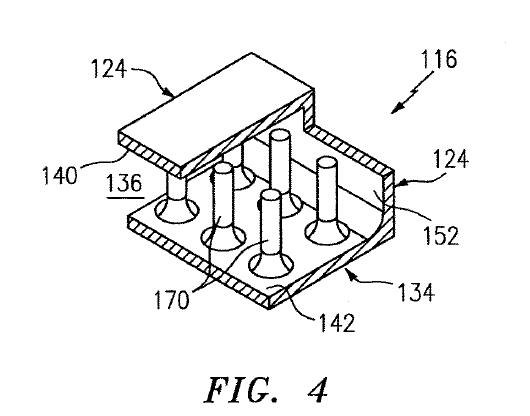

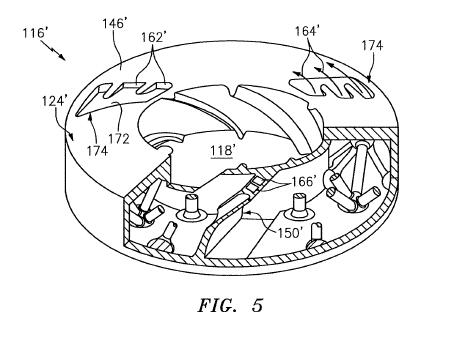

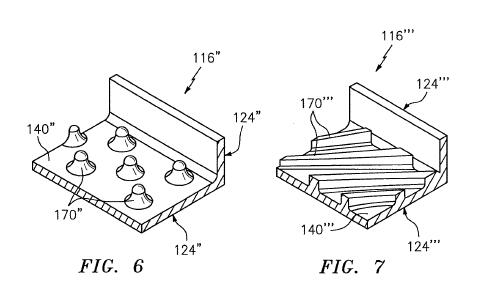

这些孔口通常由在隔热板和支撑壳体之间延伸的垫圈限定,在UTC关于燃气涡轮发动机的自冷却孔结构的专利中,图中的孔口结构116(燃烧器稀释孔)的设计可以相对较小,所以可以通过3D打印(增材制造技术)来实现结构的制造。 通过增材制造,结构116可以做为一个整体部分被制造出来。 单个特征的厚度或直径可以小到约0.010英寸,并且各种孔的直径一般可以小到0.012英寸。 随着增材制造工艺的持续改进,最小尺寸有望达到进一步的缩小。

关于3D打印在发动机领域的应用,3D科学谷观察到国外在专利布局上可以说是一步一个脚印,2017年1月17日GE获得批准的专利中,公开了用于制造涡轮机部件上的应变传感器的方法。紧接着GE于1月24日又获批专利,内容包括燃料喷射器主体和冷却系统的制造技术。而关于国际上的3D打印发动机专利布局,3D科学谷将做持续的市场研究与报道,敬请关注。

图片:UTC US 9851105B2专利中的自冷孔结构

正是这些积极的探索,推动了3D打印在航空航天领域的深化,并催生了令人赞叹的应用技术。延伸阅读请参考3D科学谷发布的《3D打印与航空发动机白皮书》,《3D打印与航天领域白皮书》,《3D打印与高温合金白皮书》。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com