将3D打印技术与传统金属切削技术集成到一台设备上已经变得越来越普及了,然而一台混合加工设备集成了切削、磨削、金属激光成型、激光淬火等工序,这对整个加工行业来说,并不多见。就在不久前,3D科学谷特约机加工领域专家张曙教授发表过一篇《专栏 l 技术解读-增材和切削混合加工机床》的专栏文章。

如今日本大隈正式推出MU-8000V LASER通过可变激光成型LMD(Laser Metal Deposition)技术,实现了从高效率到高精细激光成型的精确控制。本期,3D科学谷与谷友一起来领略这台设备有哪些不为人知的亮点。

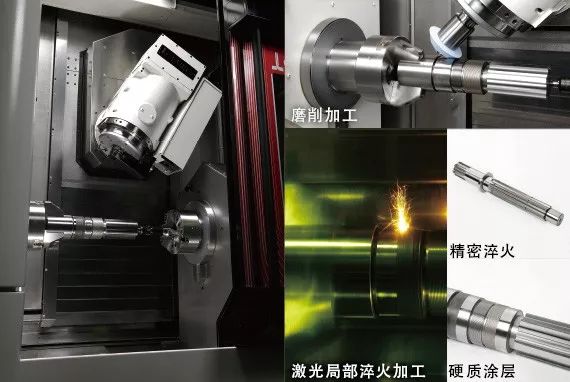

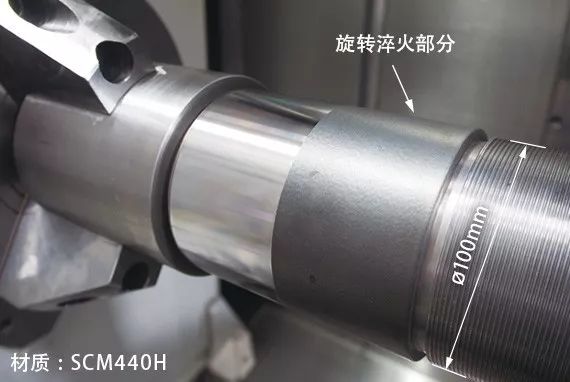

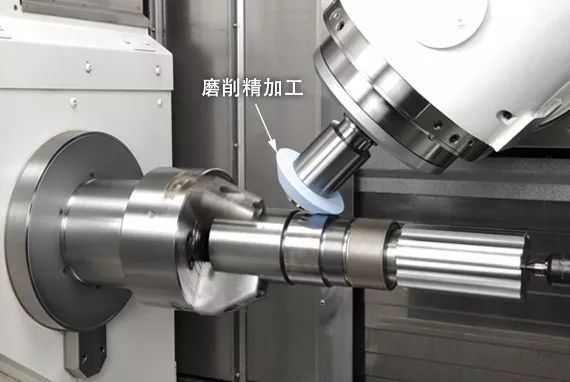

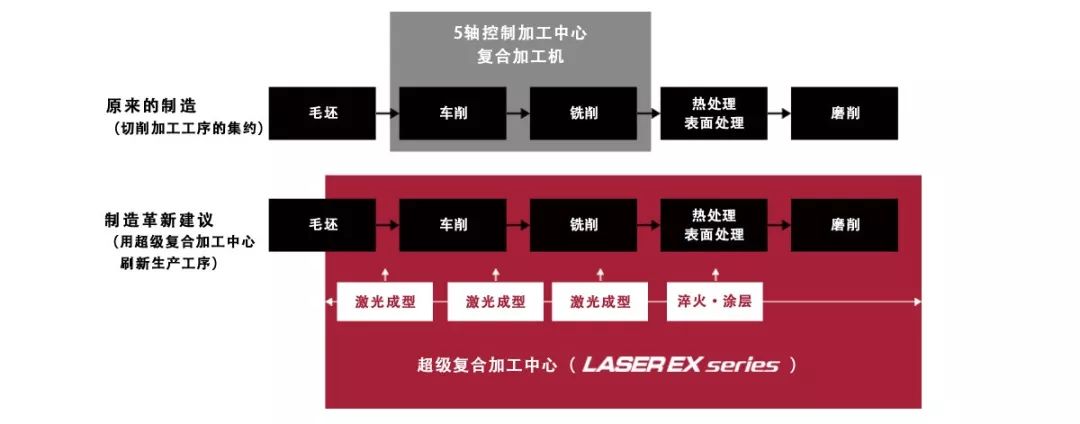

“旋转淬火”与”磨削”的工序集约

-- 无需更换工装即可由一台完成因热处理工序而被分开的切削和磨削工序

-- 采用高输出稳定激光,在旋转的同时进行等幅淬火。可均匀淬火外圆面,实现应变少的局部淬火

而想要理性的评判一台设备,不是看宣传中有多少形容性质的词藻,金属加工行业一个普遍常识是看设备能加工出来什么样的零件。那么大隈的Laser EX系列加工出来什么样的产品呢?

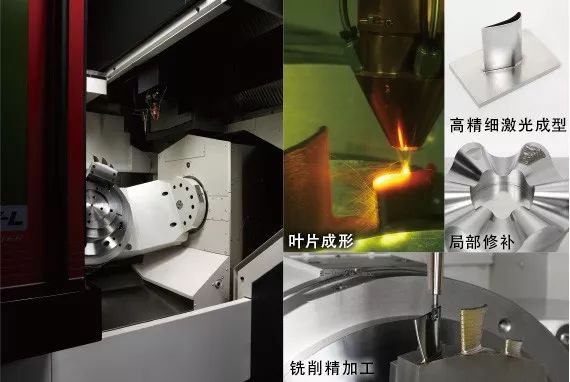

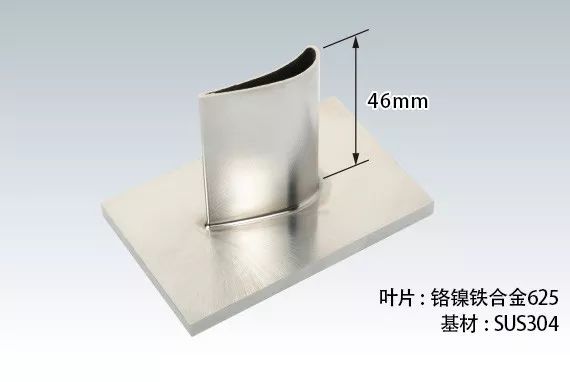

-- 加工案例:叶片形状加工

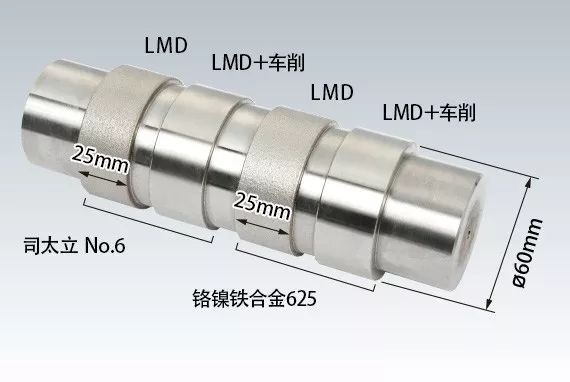

采用高效率激光成型与高质量同步五轴加工的耐热合金加工(铬镍铁合金)

- 融合精密激光成型与切削加工

- 可进行不同类型的金属激光成型

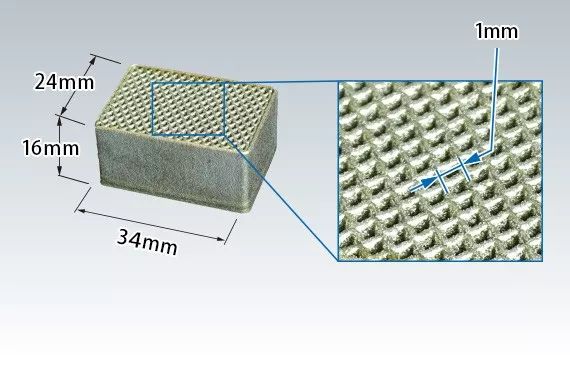

-- 加工案例:采用精密激光成型的啮合加工

・稳定的激光可实现均匀宽度的成型

・实现1mm以下的高精细,超薄激光成型

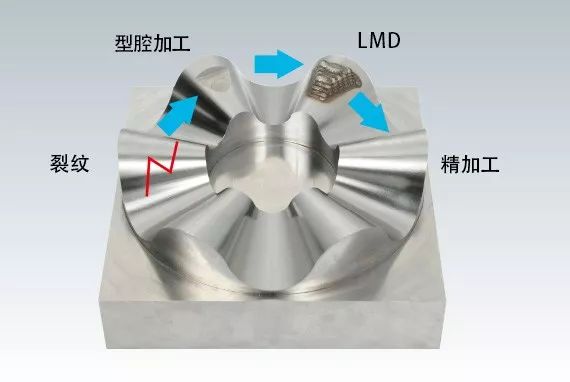

-- 加工案例:树脂模具的修补加工

・一台即可完成从去除裂纹到精密切削的全部加工

・同时对应难切削材料和高硬度材料

-- 加工案例:表面处理加工

・集约均匀的表面处理和精切削工序

・不需要喷砂等预处理

・可切换多种表面处理材料

以上参考来源:大隈

–—- 3D科学谷Review

在混合金属3D打印领域,3D科学谷根据3D打印技术的不同将其分为两大派系。一大派系是以日本松浦以及日本沙迪克为代表的,将PBF粉末金属熔化3D打印技术与CNC金属切削技术相结合到一台设备中;另一大派系以德国德马吉森精机、日本马扎克等为代表,将LENS激光近净形3D打印技术与CNC金属切削技术相结合到一台设备中。前者在金属切削的过程中没有冷却液的使用,并且金属切削的过程是与PBF粉末金属熔化3D打印过程相互交替进行的;后者在金属切削的过程中通常有冷却液的使用,并且金属切削的过程是在LENS激光近净形3D打印过程结束后进行的。

而像日本大隈这样将切削、磨削、3D打印、激光淬火、涂层工序集成到一台设备上的,并不多见。

日本大隈在混合加工领域颇为积极,除了推出高度集成的混合增材制造设备外,大隈还与RPM以及Fastems打造柔性混合增材制造系统,将一个工件先是通过“加法制造”出来,然后由机械手送去热处理,最后再通过机械手将工件送去机床进行精加工。

这个特殊的自动化单元含有三台RPM的激光沉积机(近净型激光成型技术)与一台大隈的MU-6300V五轴立式加工中心,这是一条Fastems的柔性制造系统。3D科学谷认为只所以是一台CNC五轴立式加工中心对应三台增材制造设备,是因为相比与CNC加工技术来说,增材制造的速度是慢的,而在本视频中,大约是3:1的配比最合适。

除了加工速度,将增材加工与减材加工分开的另外一个原因是两者对加工环境的要求不一样。RPM的激光沉积系统的设计是为了保持氧含量低于百万分之10(PPM)以防止金属粉末的氧化,工作区露点低于50°C。

将增材制造和减材制造结合一起,一个明显的好处是节约材料、缩短加工时间以及节约成本。原来如果仅仅通过CNC一种加工工艺,则需要将2000磅的锻件工件加工到200磅的零件,这意味着1800磅的金属去除量。而通过激光沉积的增材制造方法,只需要400磅的锻造工件,这意味着只有200磅的切削去除量,那么同样多的材料通过增材与减材的组合就可以生产九个零件,而不是一个零件。

而在3D科学谷看来,更多的集成,更多的3D打印+其他工艺的结合,这是正在发生的一大趋势。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com