近日, 复旦大学高分子科学系、聚合物分子工程国家重点实验室卢红斌课题组与新加坡国立大学化学系罗健平(Loh Kian Ping)课题组合作,通过在石墨烯表面引入少量可电离含氧官能团,实现了高浓度石墨烯(50 mg/mL)在水相中的高效率制备。相关成果近日在线发表于《自然•通讯》(Nature Communications)上。

石墨烯是现有材料中厚度最薄(0.335 nm)、强度最高(断裂强度130 GPa,是钢的100倍)、导热性最好(5300 W/m.K,比金属银高10倍以上)、电子迁移率极高(106 cm2/V·s,比硅高2个数量级)的新型二维材料,在智能装备、航空航天、能源储存和环境治理等诸多领域应用潜力巨大,是重要的战略新兴材料。然而,如何实现石墨烯的高效率、规模化制备一直是制约其大规模应用的关键难题。理想的解决方案是从天然鳞片石墨出发,将其在液相中剥离成石墨烯。为避免石墨烯的不可逆聚集,液相剥离通常需要在特定溶剂中进行,而溶剂对石墨烯的分散能力则限制了剥离的效率,以至于液相剥离很难在高浓度下进行(典型情况下石墨烯含量通常小于1 mg/mL,这意味着生产1 kg石墨烯至少需要1吨的溶剂用量)。此外,石墨烯强烈的聚集倾向也使其难以存储、运输,为后续应用提出了挑战。

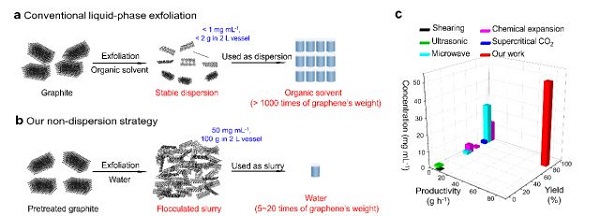

图:传统液相剥离方法(a)和非分散策略(b)制备石墨烯的流程示意图;不同方法在制备浓度、产率和产量方面的比较。

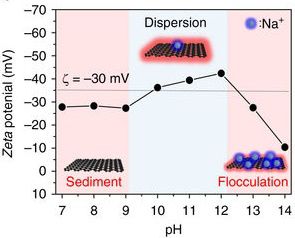

课题组研究人员采用一种非稳定分散的策略,实现了在高浓度(50 mg/mL)下的高产率剥离,AFM统计剥离产物90%以上为单层石墨烯,且晶格缺陷少、薄膜电导率甚至可达2.5´104 S/m。在pH 14的水溶液中剥离时,由于表面双电层被压缩,石墨烯以絮凝方式析出形成沉淀,后者即使浓缩至固含量为23 wt%的滤饼室温储存一月后,仍可再次分散于形成均匀稳定的石墨烯悬浮液,从而有效解决了石墨烯规模化应用中的储存和运输问题。

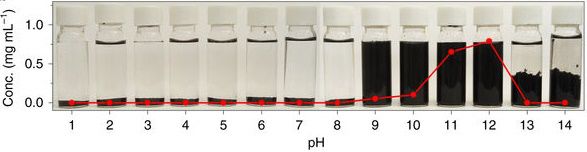

图:制备的石墨烯在不同pH水溶液中的分散稳定性。

图:制备的石墨烯在不同pH水溶液中的稳定示意图

此外,该方法制备的石墨烯水相浆料表现出了良好的流变特性,可直接通过3D打印制备各种形状的石墨烯气凝胶,从而为石墨烯在储能、环境治理、多功能复合材料等领域的应用开辟了新途径。

复旦大学高分子科学系博士后董雷和新加坡国立大学化学系博士研究生陈仲欣为本文共同第一作者,复旦大学教授卢红斌和新加坡国立大学教授罗建平为共同通讯作者。复旦大学和新加坡国立大学分别为第一、二完成单位,研究工作得到973子课题、国家自然科学基金、上海市基础研究重点项目、新加坡国家研究基金的财政支持。

文章链接:A Non-Dispersion Strategy for Large-Scale Production of Ultra-High Concentration Graphene Slurries in Water. Nature Communications 2018, 9: 76. https://www.nature.com/articles/s41467-017-02580-3.

来源:复旦大学高分子科学系

–—- 3D科学谷Review

-- 商业价值

的确,石墨烯的商业应用前景很广,但是其制备技术一直是限制其发展的一大因素。那么复旦大学的这一技术突破在3D打印方面有什么样的商业价值呢?

以石墨烯气凝胶做为3D打印的材料,并按照设计好的架构进行3D打印,打印出的石墨烯微格具有优异的导电性和表面积,可以作为存储能量的新载体,并可用于传感器、纳米电子学、催化、分离等应用。

-- 3D打印技术 l 喷墨式

在这方面,美国劳伦斯·利弗莫尔国家实验室(LLNL)在2015年取得了石墨烯材料应用的突破。LLNL通过3D打印石墨烯气凝胶所呈现的商业应用潜力可以作为国内在商业转化复旦大学这一技术的参考。

3D打印的轻量级石墨烯气凝胶展现了超级可压缩性,提供了高达90%的压缩应变。气凝胶,是世界上密度最轻的固体,也被称为“凝烟”,它是用气体取代凝胶中的液体制成的,因此其重量的90%以上是空气,这种极轻物质具有一些杰出的特性。

通过3D打印打印出的架构,远远超过传统的创建大宗石墨烯气凝胶的方法,传统的方法只能“产生随机的孔隙结构”,不能为像传感器、液流电池、分离器等这些项目提供有效的机械传输。3D打印可以实现气凝胶孔结构的智能设计,从可以控制它的质量传输(由于其小而曲折的孔结构,气凝胶通常需要很高的压力梯度才能实现质量传输)和物理属性的优化,比如刚性等。这一进展为将气凝胶用于新颖和创造性的应用开拓了设计空间。

2016年,LLNL科学家们还发现将超级电容的性能翻倍方法,涉及到将气凝胶电极里的锂离子和高氯酸盐离子夹在石墨烯层之间,可以大大改善电极的能力。LLNL的研究人员使用一种直接墨水写入技术为UCSC的合作研究团体提供3D打印的石墨烯气凝胶电极。由于其超大的表面积和优良的导电性使得石墨烯基材料越来越多地被用在超级电容器中。这种方法涉及到两个离子插入步骤(锂离子插入和高氯酸盐离子插入),然后水解高氯酸盐离子插入化合物。这两步电化学过程增加了石墨烯基材料可供存储电荷的表面面积,以及赝电容点的数量,从而进一步增加了电荷存储容量。通过这种方法,可以大大提升当前的石墨烯气凝胶超级电容的性能。

石墨烯气凝胶的电容主要受到其相对较小的离子可及表面面积的限制,这是由于石墨烯薄片堆叠和聚合造成的。LLNL的研究提出了一种简易的方法,通过片状剥落堆积的石墨烯层并功能化它们的表面来提高3D打印石墨烯气凝胶的电容性能,而且不会损坏结构的完整性。这种超级电容未来将可以用来定制化的电子产品。每一款定制电子产品都需要具有独特结构或形状的超级电容,如果能将超级电容3D打印出来,就能够做出任何需要的形状。

-- 3D打印技术 l 冷冻铸造

包括LLNL所使用的石墨烯气凝胶的制造方式大多依靠喷墨式打印机,将石墨烯和聚合物或者二氧化硅的混合物打印出来,然后将不需要的聚合物或者二氧化硅燃烧掉,或者使用化学方式去除。为了突破这一3D打印技术的局限性,2016年美国堪萨斯州立大学研究人员还研发了一种新的3D打印石墨烯气凝胶制造技术。这是一种将3D打印技术与冷冻铸造结合起来的全新方式。而对于3D打印来说,难以打印出悬伸结构,堪萨斯州立大学的研究员们希望能够创建一种全新的3D打印石墨烯气凝胶方式,不仅可以免除上述步骤,而且能够打印出来的气凝胶结构复杂,包括悬伸结构。

这种全新方式的关键就在于冻结铸造法与3D打印的结合,打印过程中的温度为-25°C,在这么低的温度下,每一层沉积物会快速冻结,研发团队便可建造一个氧化石墨烯冰制支撑结构。冰是由另外一个打印喷头中打印出来的水经过冷冻形成的。然后每一层新的沉积层都会融化在下层冰冻的顶部,这就使得石墨烯可以在再次冰冻之前自由结合。这种刺激氢键形成的步骤大大提高了3D打印的结构完整性。

打印完成之后,将石墨烯气凝胶放入液态氮中,从而脱离冰支撑结构。使用这种方式制作出来的3D打印石墨烯气凝胶密度在0.5-10毫克每立方厘米,具有相当高的电导系数和压缩系数。由于石墨烯气凝胶小而曲折的孔结构,气凝胶通常需要很高的压力梯度才能实现质量传输,而3D打印可以实现气凝胶孔结构的智能设计,有利于控制它的质量传输和物理属性的优化,比如刚性等。

随着3D打印技术的不断进步,以及石墨烯制备技术的发展, 尤其是储能领域,3D科学谷认为伴随着电动汽车带来的巨大市场需求,希望有一天3D打印石墨烯电容能够应用到这一电动车市场。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com