当前在3D打印领域,提到最多的可能是拓扑优化,而不是创成式设计。虽然很多场合二者都是混为一谈的,但细究起来创成式设计(Generative Design)是根据一些起始参数通过迭代并调整来找到一个(优化)模型。拓扑优化(Topology Optimization)是对给定的模型进行分析,常见的是根据边界条件进行有限元分析,然后对模型变形或删减来进行优化。

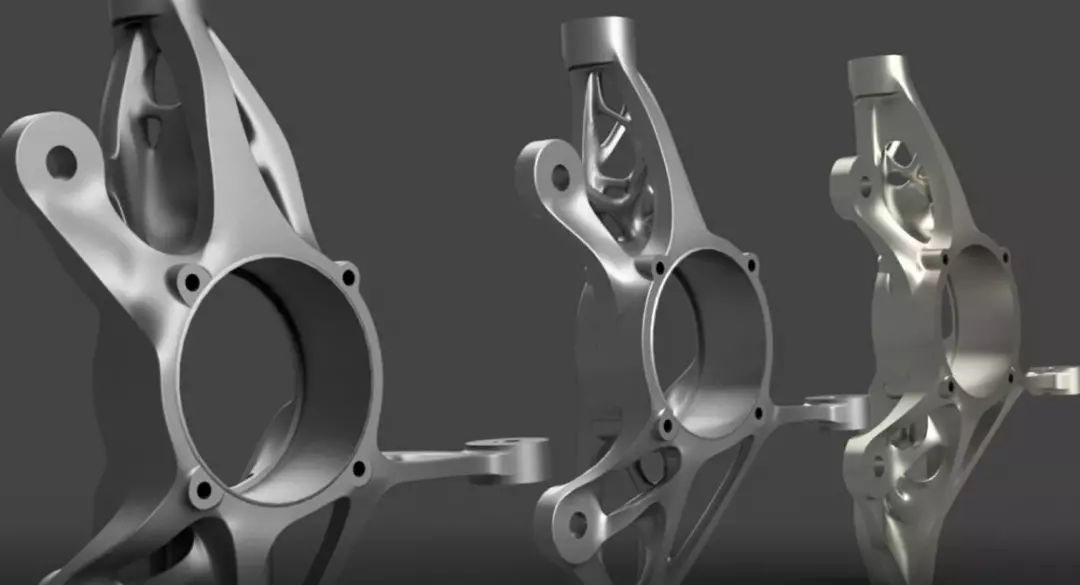

图片:创成式带来多种设计优化结果,来源:欧特克

创成式设计(Generative Design)是一个人机交互、自我创新的过程。根据输入者的设计意图,通过”创成式”系统,生成潜在的可行性设计方案的几何模型,然后进行综合对比,筛选出设计方案推送给设计者进行最后的决策。

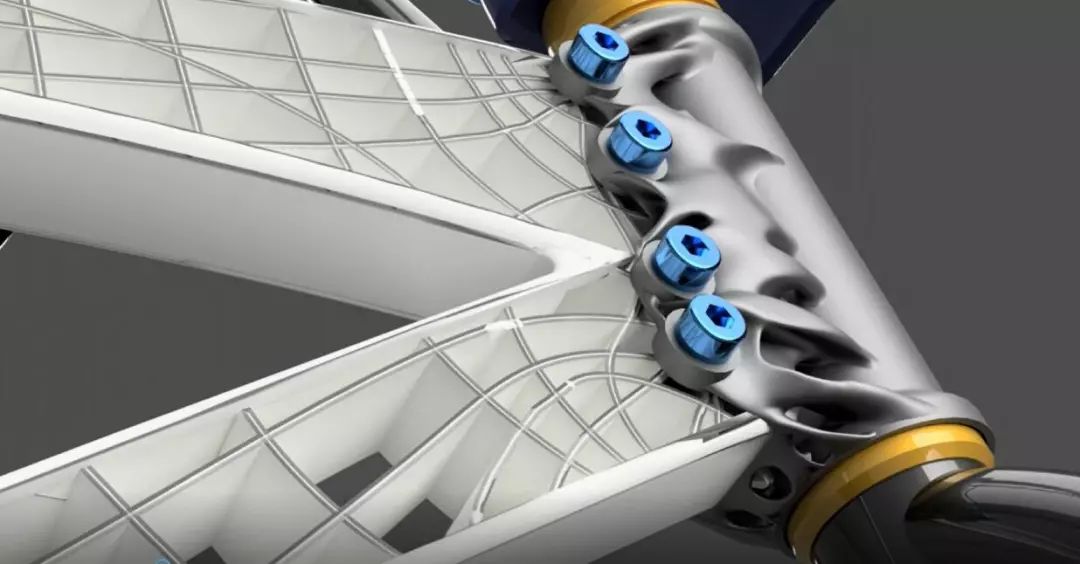

图片:创成式设计的自行车部件,来源:欧特克

本期,通过视频,3D科学谷与谷友详细了解下当创成式设计遇见铸造,将开启怎样的金属零件轻量化之路。

通俗理解创成式设计是一种通过设计软件中的算法自动生成艺术品、建筑模型、产品模型的设计方法。创成式设计是一种参数化建模方式,在设计的过程中,当设计师输入产品参数之后,算法将自动进行调整判断,直到获得最优化的设计。目前比较著名的创成式设计软件包括欧特克的Within,欧特克的Dreamcatcher,西门子的Solid Edge ST10等。

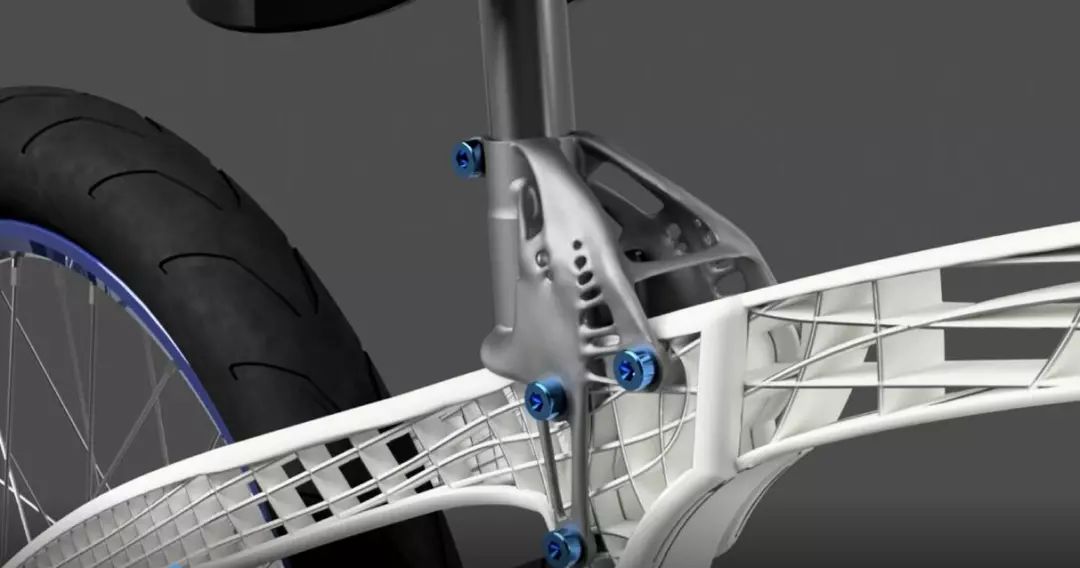

图片:创成式设计的自行车部件,来源:欧特克

图片:创成式设计的部件,来源:欧特克

创成式设计将激发设计师通过手动建模不易获得的思想灵感,创造出拥有不寻常的复杂几何结构设计作品。3D打印技术由于可以将复杂的设计转化为现实,注定已成为创成式设计的“好伙伴”。

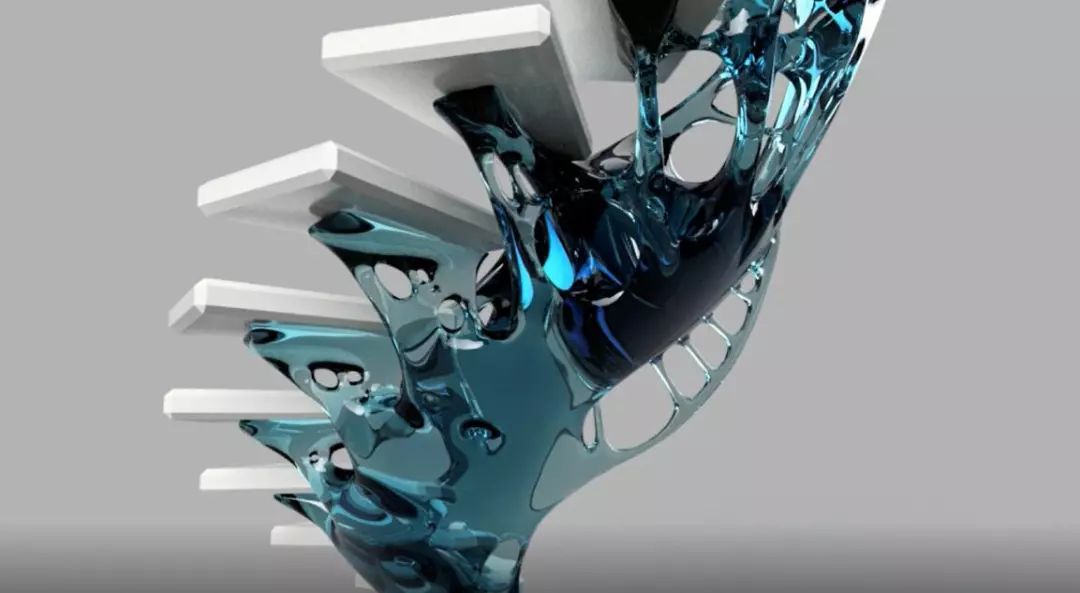

图片:欧特克创成式设计实现轻量化结果

那么创成式设计的零件为什么不同过我们所熟悉的粉末床激光熔融方式来加工呢?通过视频,我们可以了解到,通过选择性激光熔融加工方式的成本大概是3D打印精密模具+铸造总成本的3倍。

此外,视频中通过voxeljet-维捷的3D打印精密模具的方式,选用的是PMMA亚克力材料来制作精密模具,亚克力不仅经济性高,而且材料的负收缩率解决了精密铸造容易出现的涨壳现象,使得尤其适合用于复杂结构的精密铸造。

图片:去除模具,来源:欧特克

通过创成式设计轻量化的飞机座椅结构件,欧特克位于 San Francisco的9号码头创新工厂尝试通过3D打印熔模来铸造镁合金,从而实现飞机座椅的轻量化。这种座椅结构件适合任何标准的商用喷气式飞机,预计可以通过减重为航空公司节约数百万美元的成本。

另外胞元结构是通过欧特克的netfabb软件设计成的,欧特克的科学家发现,这种胞元结构通过金属打印的方式生产出来并不是当前最好的方法,他们结合了现代的3D打印PMMA精密铸造模具的制造方法与传统的铸造方法。虽然,金属3D打印在推动制造业跨越式发展,并能够生产非常复杂的产品,但目前材料选项仍然有限。目前增材制造支持的材料只有几十种,但铸造可以在成千上万种的金属和复合材料中进行选择。因此,该项目利用了3D打印的技术优势,而不完全依赖于3D打印技术。

利用3D打印和铸造,使两种方法相互补充来生产飞机座椅骨架。铸造提供了更实惠的方式生产座椅框架,不仅仅是单件成本更低,从生产效率看适合生产更大的数量。欧特克的9号码头创新工厂,配备了一系列的3D打印技术和数控机床,但9号码头并不具备铸造能力。为此,欧特克与Aristo Cast铸造公司合作了这个项目。

Aristo Cast铸造公司通过这个项目了解了更多关于先进的设计和优化技术,这些对于传统的铸造行业还是很新的。双方经过一系列的探讨,最终决定用镁合金来完成铸造过程。当然,根据3D科学谷的市场研究,镁合金的铸造过程并不容易,采用不同的型壳体系,或者浇注前对型壳的焙烧工艺不同,镁合金冷却的过程也不相同,得到的铸件组织也不同。并且还需要注意解决镁合金在熔炼和浇注过程中的氧化和燃烧问题。

基于镁合金零件的铸造是一个复杂的过程,双方将模型进行了谨慎的铸造仿真。通过Netfabb软件进行模型的修改,再通过铸造仿真确认其性能。更新后的三维模型,在3D打印完成后,被送到Aristo Cast,在3D打印的塑料外层涂覆了陶瓷涂层,随后塑料加热蒸发,陶瓷壳变硬了,最后将镁合金注入到型腔中,完成铸造过程。最终,飞机座椅骨架减重了56%,减重来自于创成式设计,以及轻量化镁合金材料。

最终,通过轻量化设计和3D打印已经将飞机座椅骨架实现了减重,而镁合金比铝轻35%,通过材料的选择,又进一步将座椅骨架减重。这对商业航空公司意味着什么?如果以100架A380飞机服役20年来计算,航空公司将节省2亿多美元的燃料费用。这好比8万辆汽车一年减少的126000吨的二氧化碳排放量。

当然正如视频中所提到,并非是所有的胞元结构都适合通过精密铸造的方式来制造,在设计的过程中,必须要考虑到如何去除金属胞元结构间隙间的铸造残留物,有时候这些残留物是无法去除的。

此外,当你铸造完成的零部件还需要CNC机床加工的时候,在设计的过程中还需要考虑到机床加工过程的装夹需求,将这些部位体现在设计中。

图片:机加工中的轻量化零件,来源:欧特克

总之,实现轻量化,创成式设计与3D打印模具以及与铸造的结合,是加工大型结构件值得思考和采用的方案。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com