随着汽车消费市场的快速增长,消费者对个性化车型的需求日益强烈。汽车的个性化体现在个性化的内饰、外饰,以及个性化的动力系统和车身等方面。在汽车产业链中,为消费者提供个性化服务的不仅有专门从事汽车改装的公司,还有一些著名的汽车制造商。

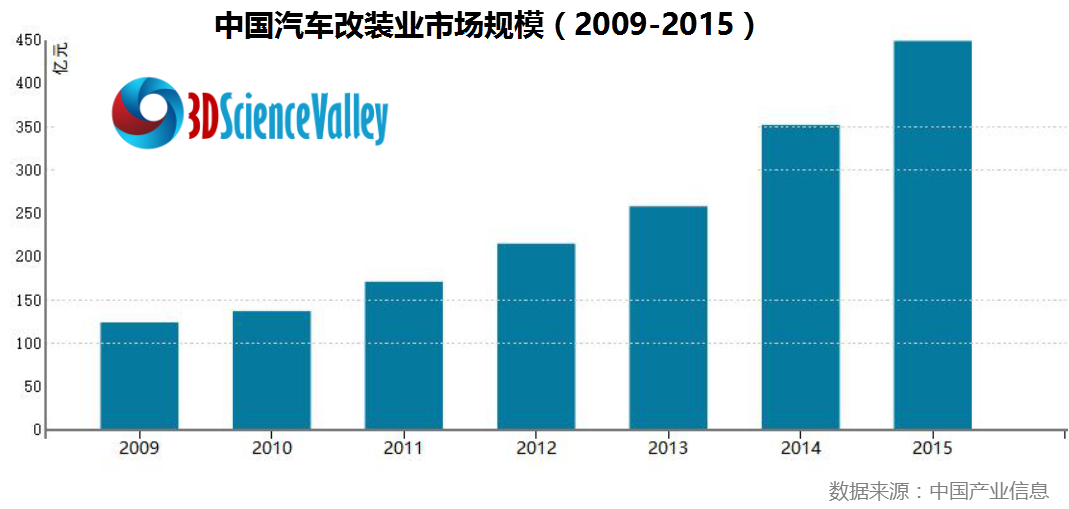

消费者对汽车个性化的追求,带动了一个极具潜力的汽车定制化服务市场,仅是汽车售后改装这一个领域,就蕴含了巨大的市场潜力。公开资料显示,2005年以来,我国改装的需求规模在激增,2015年市场规模达到450亿元量级。市场主要集中在直辖式及发达省会城市。自2005年以来,市场投资规模逐年递增,递增幅度超过20%,近5年幅度更大,其中2013年市场新入资本30亿以上。

我国的汽车改装市场,从产品研发到最终用户服务,产业分工越来越细,市场渐趋成熟。然而,如果与美国做横向比较的话,我国虽然作为第一大汽车生产和消费国,但是汽车改装市场规模却不及美国的1/10。可见在相关政策与市场监管允许的情况下,中国汽车改装市场仍具有成长潜力。

汽车零部件的小批量定制化生产,是为消费者提供汽车个性化服务强有力的后盾。我们知道,在目前的汽车零部件大规模生产模式下,小批量、个性化生产的制造成本和时间成本都是昂贵的。因此,谁能掌握经济、高效,灵活的小批量生产技术,建立起高效的定制化服务体系,谁就能在汽车定制化服务市场中握有主动权。

3D打印技术因在进行零部件小批量生产时所具有的经济、高效的优势,而吸引了不少提供个性化服务的汽车制造商与汽车改装者。

服务于用户的个性化需求

-- MINI 汽车的个性化零部件3D打印服务来了

MINI 汽车一直以来都是非常注重走个性化路线的,车主们可以根据个人喜好选择不同的汽车外观与内饰,例如选择个人喜欢的车身,车顶,镜面和车轮颜色等。

MINI 的制造商宝马集团在刚刚过去的2017年年底宣布,从2018年开始,MINI汽车将通过3D打印技术,提供汽车零部件个性化定制服务。利用3D打印技术,MINI 的定制化服务将推向新的水平。

从2018年起,新购买和已经购买MINI的车主可以通过专用的在线配置程序来设计自己的内外饰配件,包括:3D打印的仪表盘、侧面指示灯、个人化的闽钣和LED水坑灯。指示灯和仪表盘有五款颜色供选择,可以显示文字、简单的图像和纹理图案或者城市风貌。照明闽钣可以呈现车主手写文字、基本图像甚至星座等。

设计要求提交之后,车主定制的零部件将在四周内完成交付,所有定制零件将由宝马在慕尼黑完成,然后发送到MINI。每个部件都将经过宝马集团的碰撞和持久性测试。据了解目前MINI 的3D打印定制化服务将先在欧洲推出,个性化的水坑灯的价格约为40欧元,个性化仪表盘的价格约为140欧元。

在推出这项服务之前,宝马在3D打印技术的应用领域做了大量的工作。MINI与包括德国EOS在内的设备厂商合作,共同开发了相关工艺并建立了一个专业的制造工厂。该工厂所生产的零件无论在质量还是耐用性都能满足用户需求。

早在2012年,宝马就开始为劳斯莱斯幻影生产零部件,包括塑料支架的危险警告灯、中心锁按钮、电子停车制动器和插座。从那时候起,宝马就开始通过3D打印技术制造劳斯莱斯光纤电缆连接支架。

宝马引进了以打印速度快著称的Carbon 3D连续液体界面生产技术(CLIP)设备,还引进了惠普的多射流熔融3D打印机。宝马在正式上线MINI 3D打印服务之前,曾使用CLIP 3D打印设备,在小范围内为MINI 部分客户定制化制造3D打印零件。

宝马已使用惠普多射流熔融3D打印机制造用于汽车零部件测试的原型。宝马认为该设备的打印速度、打印产品的完整性、表面光洁度和经济性,以及开放性的材料开发合作平台,都为打印可推向市场的产品奠定了基础。

--卡车、大巴车中的定制化零件

从2016年起,梅赛德斯 – 奔驰卡车中的部分塑料配件就可以通过原厂制造商戴姆勒公司进行小批量订购了,对于这些配件,戴姆勒公司接受100个以内的任何数量订购订单。厂家之所以接受生产如此小批量的订单,是由于戴姆勒采用了选区激光烧结3D打印技术来制造这些塑料配件,通过无模具的塑料件直接制造技术,生产少量塑料配件也是经济的。

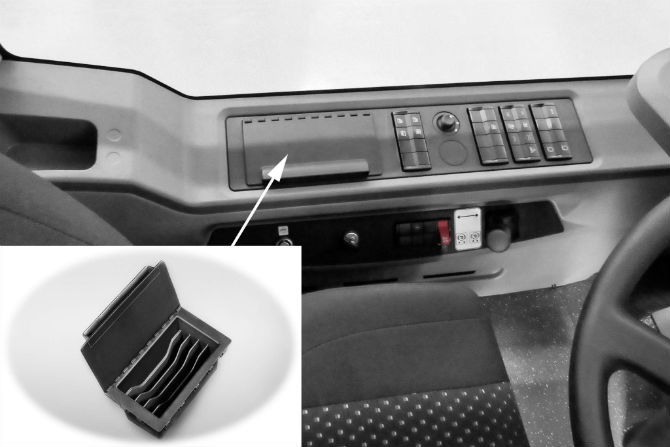

另外,戴姆勒公司还计划用3D打印技术为其巴士汽车客户提供小批量特殊零部件或配件制造服务。这项服务应用的3D打印技术仍是选择性激光烧结,打印材料为尼龙粉末材料。经过戴姆勒公司的验证,巴士汽车中的一体式零钱盒,支架、电线管道等零件是可以适合通过3D打印技术进行制造的。

--个性化“皮肤”

左边白色零件为Stratasys为大发汽车制造的3D打印”效果皮肤”

同样是在2016年,日本著名小型汽车制造商大发汽车推出了汽车前后保险杠和挡泥板“效果皮肤”个性化定制服务。“效果皮肤”实际上是3D打印设备制造的特殊几何图案,每一款“皮肤”的设计都融入了顾客的要求和想法,设计完成后通过Stratasys的工业级FDM 3D打印系统和抗紫外线的ASA热塑性塑料制造而成。

--汽车动力系统改装

改装汽车发动机动力系统的主要目的是提升汽车的动力性能。实现这个目标的其中一种方式是优化发动机的进气系统,使更多的空气进入到发动机燃烧室中。因为,单位时间内进入到发动机中的空气量越多,燃油就会燃烧的更充分,发动机就能产生更大的能量。

从冷空气进气口到发动机进气歧管,几乎所有的进气系统优化工作都可以借助3D打印技术完成。

国外一位设计师为了让自己的一辆老款马自达汽车获得更强的动力,对这辆车的冷空气进气管进行了优化。优化的目标是在有限的进气管长度之内,让发动机吸入更冷、更密集的空气,将更多的氧气带入燃烧室。为了实现进气口形状的平滑过渡,以及尽量保证管道各个位置拥有一致的横截面,设计师对冷空气进气管进行了十几次的设计迭代。

设计师采用了ABS 材料来3D打印设计成熟的冷空气进气管,并通过“丙酮蒸气浴”和XTC-3D涂层对打印后的零件表面进行光滑处理。这个ABS材质的冷空气进气管壁厚约3mm。

在进气系统改装中,还有一个应用是利用3D打印技术制造一体化的进气歧管。这种应用目前多为赛车制造商所使用,但也可以为改装车服务领域所借鉴。常用技术为选择性激光烧结技术、尼龙材料或尼龙增强材料。根据3D科学谷的市场研究,Carbon 的CLIP 3D打印技术和专有的RPU 70材料,也可以用于制造进气歧管,例如:大黄蜂赛车中改进的球形进气歧管。

福特汽车将3D打印的进气歧管安装在了赛车上,其中一辆赛车还赢得了24小时Daytona汽车耐力赛冠军。国内,长沙理工大学的大学生方程式赛车FNX-17中也安装了3D打印的进气歧管。

福特利用3D打印技术加速对赛车进气歧管的改进和调试,进气歧管的CAD模型在福特快速原型实验室,接受分析后便通过3D打印机进行制作,一周后样品即可用于测功机试验和赛道性能检测。

经过优化设计的3D打印进气歧管更轻并拥有更好的进气性能。3D打印歧管不仅仅是一个原型,还和碳纤进气歧管集气室搭配并被直接安装在了赛车当中,为赛车获得了超强的动力。

文中MINI 汽车部分,参考资料来源:EOS、BMW、盖世汽车

文件下载,请加入3D科学谷QQ群:529965687

查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com