2005年,北京奔驰公司成立,这是首个德国本土以外的奔驰汽车发动机制造工厂,也是奔驰在海外最大的工厂,年产量高达40万辆。最近,这个超级六六六的公司宣布将对生产环节进行创新工作,其中就包括对工装夹具的优化和改善。

以前,采用传统的制造方法来生产,不仅需要联系供应商、采购、试装、部分情况下需要进行多次修改,效率很低,从沟通到最终交付的周期非常长,严重拖慢生产线的生产进度,除此之外,还要面临高额的生产成本。为此,北京奔驰开始寻找新的出路。

-- 定制化的解决方案

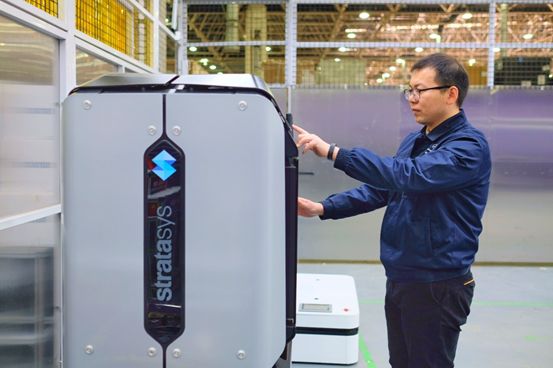

为了改善生产线的装配效率,对工装夹具进行改造,推动在自动化和精益化方向上进行业务创新,北京奔驰引入了Stratasys F370 3D打印机辅助设计验证和工装夹具的开发。

-- 多功能性和性能

- Stratasys F123 系列具有高质量和高可靠性

- 支持打印从快速低成本概念模型到耐用组件的一切对象

- 可提供多达四种不同的材料选项,以及可轻松去除的可溶性支撑材料

- 在不牺牲精确度、细节和可重复性的前提下,打印复杂的部件和组件

图:可支持水溶性支撑材料,打印的结构去除支撑更容易,保证打印的品质

在工业生产环节中,3D打印主要涉及三个环节:

1、产品研发阶段的设计辅助

2、组装生产阶段的个性化工装夹具开发

3、为实现智能制造的小批量和定制化生产

在采用3D打印技术后,北京奔驰在生产方面取得的效果非常显著。北京奔驰全员改善部门工程师郑松鹤表示:“利用Stratasys F370 3D打印机进行夹具的设计验证,在生产线上进行试装运行,然后进行优化,最后交付供应商进行机加工生产,与之前的夹具开发流程相比,省去了前期沟通、验证试装环节。另外,ABS材料具有不错的耐磨性,兼具结构验证和实用性,和机加工或铸造金属夹具相比,能够很快进行试装验证,完全符合北京奔驰的柔性化改善方向。”

据了解,奔驰德国总部同样采购了Stratasys F370进行设计辅助和研发相关工作,3D打印作为现进制造不可或缺的技术方案,北京奔驰对于品质的认知看齐德国奔驰,未来将会有越来越多的汽车结构利用3D打印技术辅助开发和小批量加工,加速电动汽车的开发和试制周期。

除了用于工装夹具的验证开发之外,北京奔驰表示,未来将把3D打印技术进一步应用到汽车零件的设计辅助、异性卡尺设计研发、异性测量工具和质检工具等环节中去。

来源:Stratasys

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至editor@51shape.com