3D打印技术在最终零部件生产中的应用日益丰富,但稍加了解就会发现,3D打印零件的设计并不是照搬传统设计思路,而是利用增材制造设计规则寻求设计优化方案,使产品变得更加高效、紧凑。本期,3D科学谷就通过四种选区激光熔融3D打印案例,与谷友们共同来了解3D打印零件在塑造零件性能和紧凑性方面的表现。

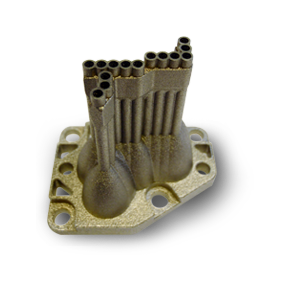

-- 热交换器

热交换器通常由焊接在一起的薄片材料制成,由于制造难度较高,热交换器制造技术在过去20年里发展缓慢,但是3D打印技术为热交换器轻量化和性能提升注入了新的活力。

增材制造设计使热交换器结构更为紧凑,但同时具有更高的表面积密度效率,经过优化的热交换和流体通路,能够在泵气损失和热交换之间的实现很好的妥协。

上图是由Sirris 与TNO 合作开发的3D打印热交换器,无论是重量还是体积相比上一代设计都减少了10倍以上。

在热交换性能相同的情况下,3D打印热交换器的压降降低了90%,3D打印紧凑型热交换器在交换同等热量的情况下,所需要的能耗更少。延伸阅读:金属3D打印热交换器解决方案

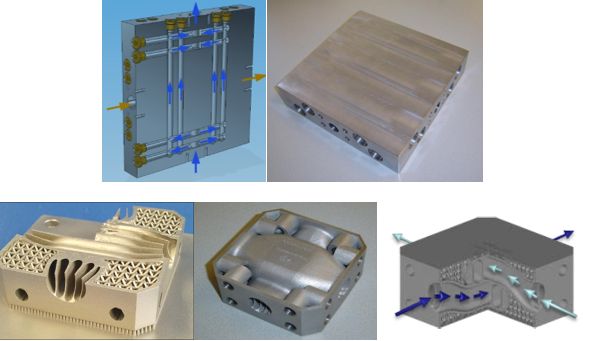

--注塑模具随形冷却水路

模具的冷却效果、冷却效率影响着注塑生产塑料产品的质量和效率。传统注塑模具冷却水路制造技术是通过交叉钻孔制造出直线型的冷却水路,并通过安装内置流体插头来调整冷却液体的流速和方向,这种设计方式存在冷却时间较长,冷却不均匀的现象。

通过粉末床选区熔融3D打印技术制造冷却水路,则可以实现“任意”形状的冷却水路,这些3D打印的随形冷却水路,为模具带来更加优化、均匀的冷却效果,提高注塑效率,降低废品率。延伸阅读:随形冷却模具-3D打印价值的传递

当然,3D打印随形冷却水路也并非完全可以随心所欲的进行设计,传统冷却水路的部分设计规则是值得增材制造设计师借鉴的。参考延伸阅读:3D打印模具随形冷却水路在设计时需要注意哪些细节?

在上图的案例中,Quadrant公司为注塑模具安装了带有3D打印随形冷却水路的镶件,在保持尺寸公差和质量的前提下,注塑节拍从50秒,下降为28秒,注塑生产变得更加高效。

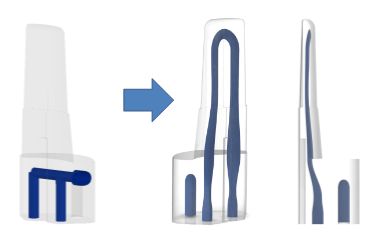

--冷却液喷嘴

图中是Innogrind公司为磨削设备提供的钛金属冷却液喷嘴。设计师利用3D打印自由造型方面的优势,将喷嘴设计为一个功能集成的一体化结构。

喷嘴通道的几何形状根据专业知识、经验和流动模拟进行了优化设计,在保证功能的前提下,喷嘴由几个独立组件组装而成的结构,变为一个紧凑的一体式零件。

根据Innogrind公司,3D打印喷嘴为不同的磨削或机加工设备提供了精准的冷却液喷射解决方案。

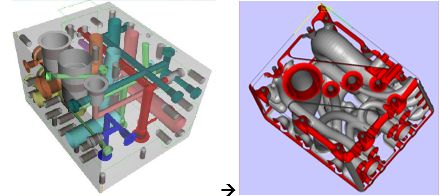

--液压阀块

采用传统方式制造阀块时,首先要从一个金属块开始,通过传统制造方法将金属块修整为所需外形,然后钻出供液压流体流通的内部管路。

而想要精确地钻出这些管路非常困难,管路需要在特定点准确交汇,但在一些“盲”钻位置上,管路时常无法精确对准。此外,钻洞时需要开工艺孔并在最后加以密封,这就导致组件有可能在工艺孔的位置发生泄漏。延伸阅读:3D打印液压阀块进入生产领域

在这个案例中,设计师采用金属3D打印技术来制造阀块,为阀块设计获得了优化空间。传统阀块有超过100个钻孔(如左图),但是这些钻孔没有被“复制”到3D打印阀块中,而是被圆形弯曲,无缝衔接的紧凑管路所代替(如右图)。

得益于这样的设计,在3D打印阀块中,液体流动压降得以降低,液压系统所需能耗降低,所需的液压泵尺寸也减小了。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com