但是当涉及到汽车行业时,由于当前3D打印用于制造的高成本,很容易让人怀疑它为消费者实施轻型汽车的潜力。最近,通用汽车(GM)携手欧特克,创造了一种通过增材制造的座椅支架,声称重量减轻了40%,虽然成本不一定适合当前的应用场景,可能要好几年才能在世界各地推出使用这些支架的汽车。尽管如此,这是一个很有前途的发展,因为它代表了增材制造向目前努力渗透的几个方向迈出的一步 – 大规模生产。

福特T型车于1907年首次下线,重量约为当今特斯拉3号车型的三分之一。今天,我们的汽车比一个世纪以前要重得多。事实上,在过去的二十年中,平均来说,给定级别(汽车,SUV,卡车)的汽车重量几乎没有变化。当然消费者选择汽车的时候并没有考虑太多关于汽车重量的因素,而是更多关注性能,安全性和功能,不过汽车重量是不容忽视的。

一百多年来,工程师们一直在探索轻量化策略。随着增材制造技术进入生产车间,进一步评估增材制造带来的轻量化的四种策略,可以更加深入了解该领域的未来可能性。

–1. 材料选择

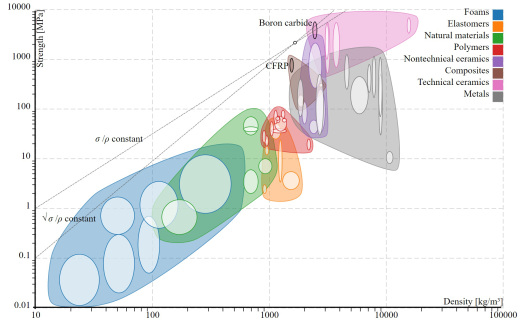

轻量化最容易被认为是一个材料选择问题。每位材料科学工程师和大多数机械工程师都对材料与轻量化的关系十分重视,可以选择材料以达到与材料密度相关的某些性能目标(强度,模量等)。在做材料选择的时候,首先考虑符合所有设计要求的最低密度材料,当然其他因素如可制造性(例如延展性)和成本也会发挥作用,并可能主导选择考虑因素。

图:材料与强度的Ashby plot

– 2. 结构优化

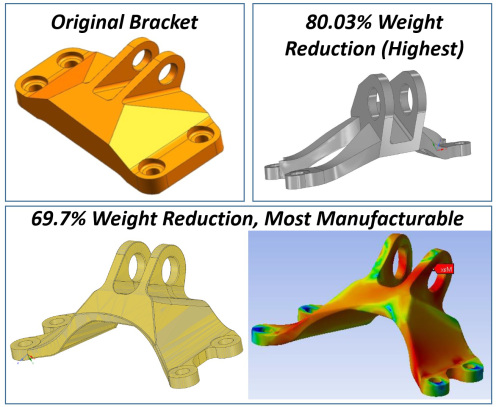

重量是材料和结构组合的结果,一旦材料被选中,进一步的机会就是利用设计来降低所述结构的总重量。通过“结构”优化,包括通过去除材料(尤其是通过拓扑优化来实现),或者通过一体化结构实现即将结构合并为更少的部件,从而显着减轻重量。

– 3. 胞元结构

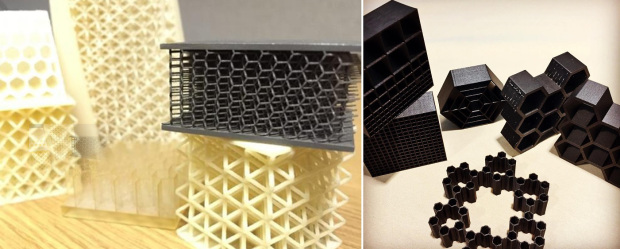

点阵结构或多孔材料使得在“微观”的层面上降低产品的重量。例如,在骨植入物中,通过局部变化来模仿骨的硬度,不仅实现轻量化的目的,还使得人体更加容易“接纳”这样的植入物。不过要通过点阵胞元结构来实现轻量化是不容易的事情,3D科学谷在《3D打印胞元结构建模的六大挑战》一文中介绍过连续建模需要注意的点,以及如何在蜂窝结构材料中实现精确、均匀和各向同性材料,如何注意“宏观”层面的外形设计对“微观”层面的胞元结构带来的力学性能影响,如何注意尺寸公差的影响,以及打印方向对力学性能的影响。

而在《胞元建模四大类型》一文中,3D科学谷曾详细分享了几种常见的结构,包括蜂窝结构,开孔泡沫,闭孔泡沫,点阵结构。

– 4. 多功能

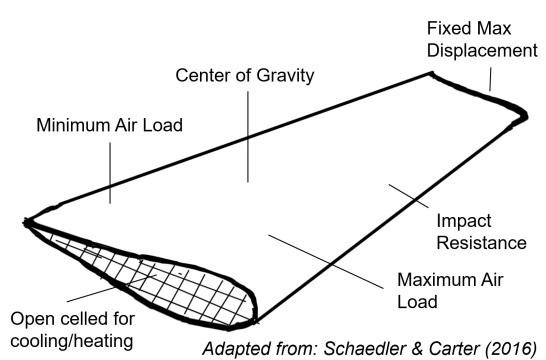

在轻量化的背景下,多功能代表了以最终抵消部件数量和组装设备(如紧固件)的方式使用材料和结构的机会,从而实现轻量化。对于多功能的概念描述来自于Schaedler和Carter的2016年评论文章中的机翼原理图,如图所示。机翼的核心功能是产生升力。然而,从轻量化角度来看,我们感兴趣的是构成机翼的结构。这些结构在所有预期的环境条件下必须具有弹性,但它们也可以通过优化重心位置和/或热管理或能量存储的方式进行完善。而通过设计过程中,则需要将这些局部结构与连续拓扑结构(例如机翼和内部管道的表皮)实现结合。

图:Schaedler和Carter的2016年评论文章中的机翼原理图

在多材料,高设计保真度的时代,我们如何最佳地共同优化材料,以增材制造的方式实现更好的结构和功能?除了这些策略,从自然界吸取灵感是一种有效的方法。而在轻量化的背景下,增材制造一方面将助力轻量化的实现,另一方面由于当前的材料选择和成本限制仍然是进入大规模生产领域的挑战。但是这些挑战不会继续存在十年,无论是在我们的道路上这将这些技术转化为更轻的车辆,还是用于工程领域,增材制造的潜力正在发生作用。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com