2015年,波音公司的一份专利颇为引人注目,根据这个专利描述,波音公司可以不用设立多个库存中心存放零件备件,然后再运输到需要的位置,这很容易导致时间的延误;该公司只需搭建其一个拥有零备件CAD设计文件的在线模型库,任何地方只需一台3D打印机就可以在几分钟或几小时内制造出他们想要的备件。

当时这份专利让人感觉这一切的描述有些超前,毕竟3D打印的可靠性,质量都并不尽如人意,更何况要满足严苛的航空航天领域的安全性以及阻燃性要求。

然而,如今3D打印的确已经在悄然改变航空航天备品备件领域的供应链体系。

对于塑料3D打印技术来说,根据3D科学谷,目前最常用的塑料3D打印材料包括如下两种:

-- 热塑性聚醚酰亚胺(PEI)

FDM熔融沉积3D打印工艺

Stratasys提供的ULTEM 9085,这种性能卓越的热塑性塑料在可靠性方面拥有良好口碑,具有完善的热学、机械以及化学性质,使其成为许多高级应用的首选。满足FAA烟雾和燃烧的规定,对于飞机组件,ULTEM 9085符合对文件记录和可跟踪性的严格采购要求,可以用于打印复杂的曲面,能根据机身内部结构进行合理设计,更重要的是节约经费。

ULTEM 9085 是一种 FDM 热塑性塑料,因其 FST 评级、高强度重量比以及现有认证,成为了航空航天、汽车与军事应用的理想之选。 设计和制造工程师能用它 3D 打印高级功能原型以及生产零件。

ULTEM 9085 塑料将 3D 打印的用途延伸到要求良好的耐热及耐化学性的应用。 高级应用包括功能性原型、制造工具以及小批量高价值生产部件。

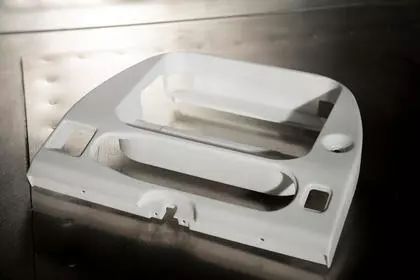

图片:Stratasys为空客A350打印的零件

应用方面,空客选择了Stratasys Direct Manufacturing生产用于A350 XWB飞机的3D打印塑料部件。在2015年,Stratasys已经为空客A350打印了零件,并将通过各项认证,从而被纳入空客的供应链。

-- 阻燃尼龙

SLS选区激光烧结工艺

3D Systems提供的DuraForm® ProX® FR1200,这是一种阻燃尼龙材料,满足FAR 25.853(美国航空管理条理-运输类飞机-机舱内部实施条例)标准,比一般的航空塑料轻10%。使用SLS技术,不需受注塑成型设计的约束,能够优化设计以达到最佳目的,并具有优化的强度与重量比。DuraForm ProX FR1200还满足AITM烟密度和毒性测试的标准,并且拥有消费品UL认证。

图片来源:3D Systems

航空公司方面,不仅仅是视频中的阿联酋航空公司,在国内东方航空技术有限公司也在通过3D打印技术改变其备品备件的获取方式。

东方航空技术有限公司的增材制造实验室利用满足FAA和CAAC25部相关要求的ULTEM 9085材料,搭配Stratasys的Fortus 450mc工业级3D打印机使用。中国东方航空由此成为国内第一家将3D打印的客舱内饰件应用到商用客机中的航空公司。通过3D小批量打印,中国东方航空解决了过去易损零件订货周期长、成本高的问题,同时保障了公司机队的安全飞行,提高了旅客的乘坐体验。

增材制造实验室促成了东方航空技术有限公司的业务转型,从仅仅提交需求到部件设计再到生产。实验室开发了很多客舱内部件,包括座椅扶手、门把手盖板、行李架锁扣、电子飞行包支架和报架。

3D科学谷认为,3D打印将逐渐与航空航天备品备件市场发生深度结合,并改变这一市场的供应链体系。航空航天领域的零件数量庞大、种类复杂,通过3D打印技术不仅仅满足了“随时随地”获得备品备件的灵活性,还节约了这些公司保有大量备品备件的成本,简化库存管理和减少异地运输的需求。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com