作为欧洲自行车中的精英分子,KELLYS(凯力士)品牌20多年来一直坚持注重细节做工,凯力士的一家设计事务所Paul +Murín Creative在过去的25年一直专注于为凯力士提供设计服务,最近他们通过3D打印制造了一辆带电动功能的山地自行车。

Paul +Murín Creative在开发过程中所面临的挑战包括将电池集成到框架中,另外,Paul +Murín Creative初次尝试3D金属打印机的时候,使用的是非常小的建构工作区域,结果,第一个框架必须由十一个3D打印部件焊接在一起,完成的3D打印电动自行车被命名为Kinazo ENDURO e1。

不过,这激发了Paul +Murín Creative通过3D打印制造自行车框架的热情。

后来他们联系了大众公司寻求帮助,大众斯洛伐克公司购买了Concept Laser X LINE 2000R作为其生产工具,得益于大众斯洛伐克的支持,Paul +Murín Creative能够将自行车框架制造成一件。

目前4公斤的车架大概花费了约20,000欧元的生产成本,无可否认,这辆自行车并不便宜,但它非常独特 – 不仅仅是一辆自行车,相信这样的价格只适合真正的发烧爱好者。然而,随着增材制造成本的下降,将为自行车生产带来更大的灵活性,从而为定制产品带来更多乐趣。

对于自行车产品来说,更高的品质和更超前的设计已经开始让骑自行车成为了一项时尚的交通和代步方式。相比于我们日程所使用的其他运动品,山地自行车是一个独特的存在,其核心的零件不仅技术含量高而且需要昂贵的设备来加工,而对于发烧级别的玩家来说,对于价格的敏感程度反而不高。这就催生了一系列的自行车品牌商以及3D打印领域的厂商探索如何通过3D打印技术来实现自行车的性能提升。

金属自行车

2014年雷尼绍和自行车设计和制造公司Empire Cycles合作,通过3D打印技术制作了一个纯金属自行车架,2015年这款自行车已进入量产阶段。与传统制造相比,3D打印的部件结实又轻便,原来的自行车架重2100g,重新设计后利用快速成型制造工艺,车架重量减轻了三分之一。同时,3D打印技术还克服了制造材料的限制。

2015年,自行车厂商Ti Cycles利用3D打印技术制造出全球首辆完整钛金属自行车Solid。Solid以钛金属作为自行车车架以及组件的原材料,这样它将拥有重量轻、性能强以及持久耐用等特点,并且非常符合人体工程学设计。

此外,日本的一家设计工作室Triple Bottom Line与创客中心DMM.make AKIBA合作,推出了他们制造出来的首个原型——DFM01。DFM01最令人印象深刻的不仅是其炫酷的外观,而是它能够根据使用者的身高、体重以及个人喜好进行量身定制。Triple Bottom Line在他人的帮助下,利用一个特殊的系统可以针对不同用户自动确定车身框架的最佳几何形状。此外制造方还可以根据用户的需求为其加装智能手机支架,以及各种传感器模块。

2015年,澳大利亚一家名为Bastion Bicycles的初创公司将3D打印在工业中的制造理念,应用到了自行车的定制中,让工业级3D打印技术走上了更为亲民的路线。这款自行车是由3D打印的钛金属套管接头(Lug)和纺碳管制成,自行车非常轻量化,并且接受用户定制车架和车座。该公司的3D打印自行车时利用澳洲科学与工业研究组织的金属3D打印设备实现的。

在自行车的钛金属套接管头的里面装有肋片,使用这种肋片可以调整自行车的灵活度和刚度。如果想要骑着比较灵活,则可以把肋片取出来;如果想要一个动力强劲,但是稍微有点硬的自行车,则可以装上肋片。这款自行车的预计售价为7000元澳币(4~5万人民币),自行车可终生保修,个别零件损坏之后可包换。

当然除了钛合金,还有其他的塑料材料被应用到3D打印自行车的尝试中来,其中2015年来自意大利帕多瓦的Eurocompositi设计工作室开发出一款让人惊艳的PLA材质3D打印山地车车架Aenimal Bhulk,并由此获得了2015 Eurobike产品设计金奖(Eurobike Gold)。

点阵结构

太多的颠簸使得自行车关键件的刚度性能变得尤为关键,有些弯曲的设计是必要的,不仅增加刚性也增加了舒适感。2016年,英国的技术战略委员会所资助的设计优化和增材制造业的可持续发展项目中,由项目成员Smart Aero技术提出来自行车零件轻量化的课题项目的关键点在于减轻重量的同时,空气动力学也是重要的考虑因素,实现更轻,更快的自行车设计和生产。最后自行车轻量化项目的目标通过两部分设计策略实现:

-减少自行车架壁厚,减少重量,优化空气流量

-通过内部的点阵结构一方面为阀杆的外蒙皮提供强度和支撑,另一方面进一步减轻重量。

来主导。Simpleware是ScanIP软件的开发商,当配备Simpleware + CAD模块时,程序可以生成晶格点阵图案填充框架结构。这种建模的好处是高度柔性,未来的类似形状的建模都可以建立在这个基础上,只需要很小的额外开发成本。

拓扑优化

在这方面,通过3D科学谷的市场观察,英国的ROBOT BIKE CO(RBC)公司可以说是增材设计理念、拓扑优化技术和增材制造技术三者相结合的受益者,他们通过这些技术开辟了高端山地自行车的定制业务。

RBC为满足高端用户的定制化需求,通过增材制造技术实现山地车的定制服务。山地车的定制化生产要考虑到客户自身的体重、身高、骑行风格,并需要在客户可接受的时间和成本内完成定制。

RBC 公司推出的定制化自行车的车架部分由8根碳纤维管和11个钛合金节点连接而成。钛合金节点可根据骑行者自身的身高、体重、骑行方式等进行定制。

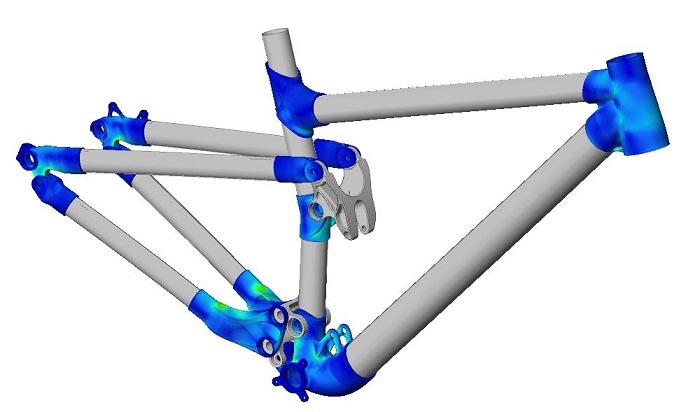

除了对钛合金节点进行减重,更为简化的车架设计和降低成本也是一项重要任务。Altair的设计团队通过Altair 公司的CAE 软件进行钛合金连接点的拓扑优化,包括分析每个连接点所承受的载荷,并调整其形状和壁厚以及合理的进行材料分布,最终在保持零件性能的基础上实现轻量化。

建模完成后,CAD 模型被导入Renishaw QuantAM 软件中,确定每个零部件的最佳摆放方向和支撑结构。一辆自行车中的11个钛合金节点被摆放在一起,通过一次打印过程同时制造出来。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com