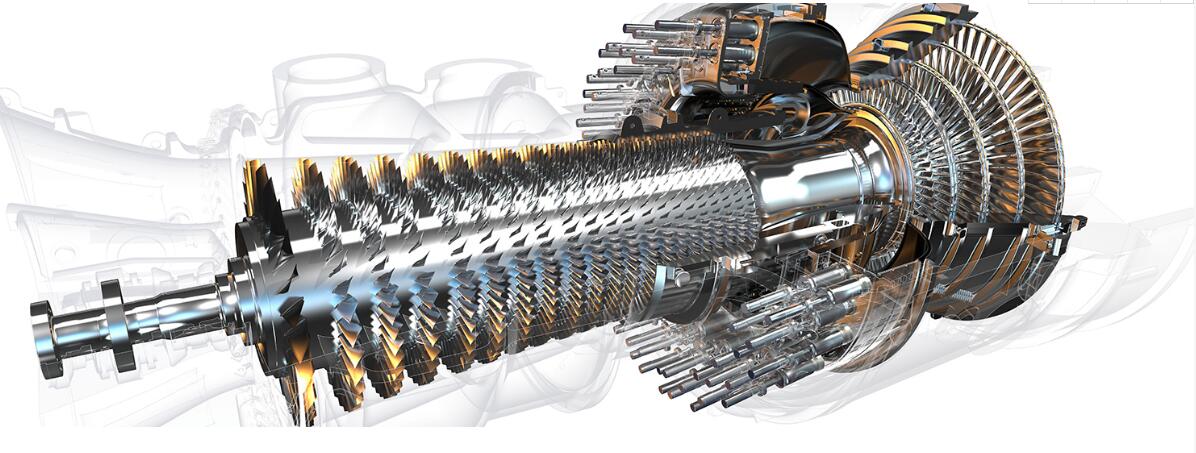

近日,GE 能源宣布推出通过增材制造技术进行优化升级的燃气轮机-GT13E2 MXL2。

瑞士Vattenfall公司的Heizkraftwerk Berlin-Mitte 发电厂是这款升级后的燃气轮机的第一个安装用户,同时他们也见证了增材制造技术为升级版GT 13E2 MXL2燃气轮机所带来的性能提升。

![]() 显著提升的效率和产量

显著提升的效率和产量

首先通过视频来了解一下增材制造技术以及升级版GT 13E2 MXL2 所交出的成绩单:

点击图片,查看视频

升级版 GT 13E2 MXL2 燃气轮机在效率和产量方面得到了显著提升:

-部件对冷却的需求减少达25%;

-联合循环配置中的产出增加至21兆瓦(MW);

-在联合循环配置中实现高达1.6%的效率提升;

-燃气轮机寿命延长:维修保养周期延长至4.8万小时。

GE 能源将升级版 GT 13E2 MXL2 描述为具有增材制造性能(Additive Manufacturing Performance,AMP)的燃气轮机。显然,增材制造技术在新一代 GT 13E2 MXL2 燃气轮机中发挥了关键作用。

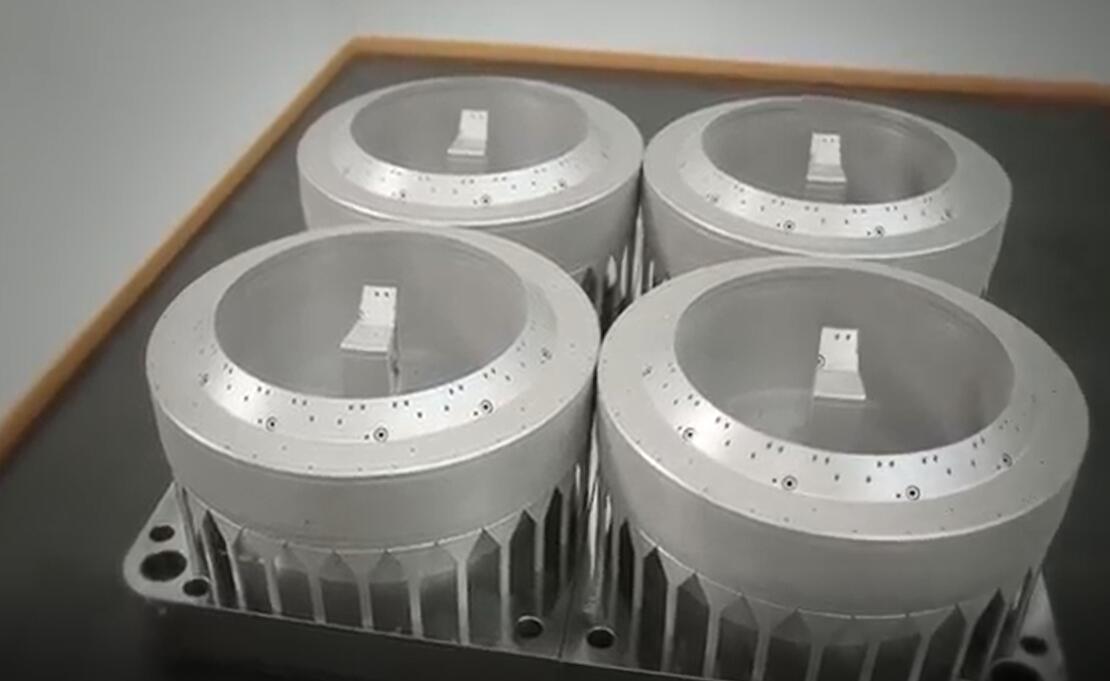

3D科学谷了解到,MXL2 包含了2种3D打印/增材制造零部件:第一级涡轮叶片和隔热罩。

这些零部件是由GE 增材制造位于瑞士Birr的团队和美国南卡罗来纳州格林维尔的GE增材制造厂制造的。它们是涡轮机运行中最热的部件之一。

用传统方式设计、制造的部件需要大量的冷却空气,这会影响到燃气轮机发动机的性能。MXL2 中涡轮叶片和隔热罩则采用了增材制造设计思路,拥有更先进的冷却设计,这使得高温部件所需的冷却空气大大减少,从而提高了燃气轮机性能,同时能够为发电厂运营商带来每年数百万美元的收益。

具体来说, GT 13E2 MXL2中的增材制造的零部件,使燃气轮机用户每年节省高达200万美元的燃料成本,并由于增加的发电能力而每年获得高至300万美元的收入。

根据3D科学谷的市场研究,在GT 13E2 MXL2升级版推出之前,GE 哈丽特(Harriet)重型燃气轮机GE 9HA 已从增材制造技术中获益。

GE HArriet凭借3D打印制造技术,打破了自己的净效率记录。在南卡罗来纳州格林维尔工厂的测试中以64%的联合循环效率击败了自身之前的设计。GE将HArriet效率的提升归功于“通过不断创新带来的燃烧效率突破”,而这里面的创新则离不开3D打印技术所制造的燃汽轮机的多个关键部件。

GE通过金属3D打印技术制造设计优化的燃烧系统部件,实现了更复杂的几何形状,这使得 HArriet燃气轮机的燃料和空气的预混合得到改进,从而实现了燃气轮机发电效率的最大化。

无疑,3D打印技术在GE 燃气轮机制造中发挥出了“四两拨千斤”的价值放大效应。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com