围绕着发动机的3D打印,3D科学谷之前分享了美国联合技术(UTC)关于燃气涡轮发动机自冷却孔结构的3D打印情况,还深入了解分享了UTC如何通过3D打印开发带中空壁热屏蔽结构的燃料喷射器。

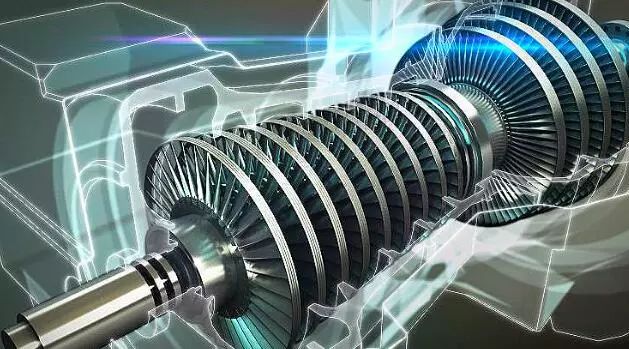

本期,让我们共同领略UTC如何通过3D打印开发用于燃气涡轮发动机的转子。

燃气涡轮机转子系统包括连续的叶片排,其从相应的转子盘延伸,转子盘以轴向堆叠构造布置。转子叠层可以通过多种系统组装,例如紧固件,熔接,连接轴及其组合。

燃气涡轮机转子系统在在显着压力和温度差的环境中运行,部件的边界部位主要用于分离核心气体流动路径和次要冷却流动路径。对于高压,高温应用,组件在这些边界上经历热机械疲劳(TMF)的考验。出于对期望的性能要求,研究人员不断的开发具有最佳性能与重量比的组件。

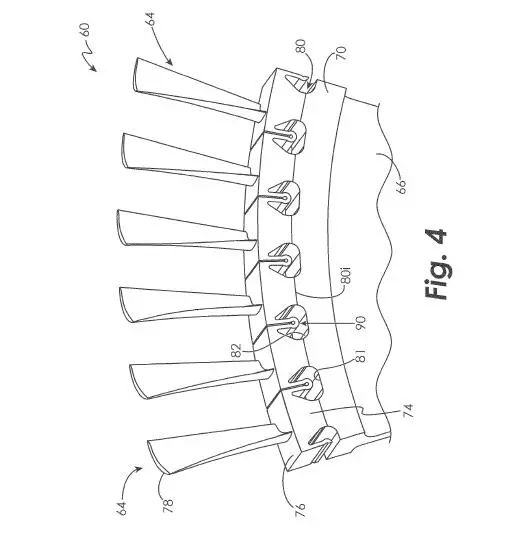

根据3D科学谷的市场研究,UTC开发的用于燃气涡轮发动机的转子的转子盘由一种材料制成,而叶片是由另外一种材料制成的。如图HPC转子60可以是混合双合金整体叶片转子(IBR),其中叶片64由一种类型的材料制成,转子盘66由不同的材料制成。

双金属结构提供了分别满足不同温度要求的材料能力。叶片64可以由单晶镍合金制成,转子盘66由不同的材料制成,例如挤压的坯料镍合金。而叶片64通过线性摩擦焊接连接或通过增材制造技术连接到转子盘66上。此外,叶片可以经受第一类热处理而转子盘66经受不同的热处理。

根据3D科学谷的市场研究,通过3D打印过程将两种材料分散熔合在一起,两种材料内部晶粒产生粘结,使得任何硬质过渡都被消除,从而零件不会在巨大的压力和温度梯度变化下发生断裂情况。这为不同材料制成的组件提供了很高的接头强度。

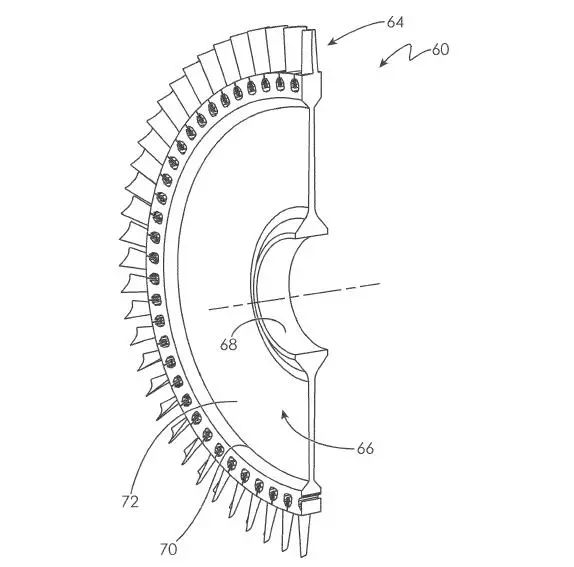

关于叶片式转子,根据3D科学谷的市场观察,Hamilton Sundstrand开发出通过混合增材制造技术来制造包括毂和多个中空叶片的整体叶片转子的方法。从轮毂的径向向外表面连续向外连续地形成多个分段层。在形成多个中空叶片的同时,还在多个中空叶片中形成一个或多个空腔。

根据3D科学谷的市场研究,Hamilton Sundstrand采用的是DMGMORI的SAUER工厂所提供的混合增材制造设备,可以在工件的相同位置来进行激光金属沉积和五轴CNC铣削的加工作业。不过这个过程是充满挑战的,在增材制造过程中需要充分减少被困的粉末,而在减材制造过程中则需要清除断屑,以避免沉积在空腔中。此外,对于粉末的均匀性也有一定的要求,粉末颗粒的大小和形状可以通过将颗粒通过滑槽分离器,旋转分离器或其他分选装置进行分选来控制。

总之,3D打印开启了高性能组件的多材料制造新的可能。而在3D科学谷看来,多种材料的3D打印目前还处在起步阶段,这个领域的未来充满了可能性。多材料的应用可以使工程师有更多的自由度实现设计要求,突破传统的加工方式的束缚,为当前的零件制造带来颠覆性的改变。

参考资料:US10082034B2-rotor_and_gas_turbine_egine-UTC

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com