模具内零件冷却是注塑成型生产过程中最耗时的部分。缩短冷却时间,不仅意味着注塑生产企业将获得更高的生产效率,还意味着能够生产出更高质量的塑料零件。

注塑模具冷却的常用办法是在模具内开设冷却水通道,利用循环流动的冷却水带走模具的热量。相对于通过传统交叉钻孔等技术制造的注塑模具冷却水路,随形冷却水路最直观的优势是具有弯曲的冷却水路,这些弯曲的冷却通道与注塑零件的几何形状紧密贴合。带有随形冷却水路的注塑模具,所需冷却时间将显著缩短,生产出质地均匀的零件。

选区激光熔融3D打印技术凭借在复杂结构制造中的优势,逐渐在注塑模具随形冷却水路制造领域发价值,至今这一应用仍保持着增长潜力。本期,3D科学谷将分享模具制造商 B&J Specialty 公司为注塑生产企业提供随形冷却模具制造服务过程中所积累的一些经验和体会。这些经验及体会在一定程度上反映了3D打印随形冷却技术为注塑生产所创造的价值,以及注塑生产用户对这一技术的接纳程度和应用中存在的顾虑。

B&J Specialty 的其中一项业务是提供模具制造服务,这项业务中就包括3D打印模具随形冷却水路制造服务。B&J Specialty 应用的3D打印技术为选区激光熔融,打印材料为马氏体时效钢。在进行注塑模具设计时,B&J Specialty 设计师将根据用户需求,将随形冷却水路设计方案整合到模具设计中。

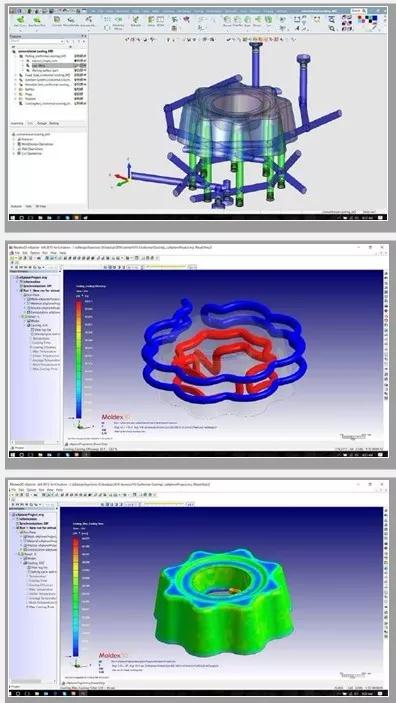

B&J Specialty制造的3D打印随性冷却水路模具组件

B&J Specialty制造的3D打印随性冷却水路模具组件

根据B&J Specialty,注塑生产用户使用带有随形冷却水路的模具的动力主要源自于两方面的生产需求。

其中一个需求是提高注塑零件的质量,随形冷却可以提高整体零件质量并减少翘曲。

另一个需求是,注塑生产企业对缩短冷却循环时间的需求,缩短冷却时间,将降低整体零件的制造成本。随形冷却技术可以使注塑模具的循环时间减少10%至40%。在某些情况下,带有3D打印随形冷却水路的模具,在制造塑料部件时能够增加30-50%的产量。在生产率上的显著提高,将使注塑生产企业在整个模具的生命周期内降低注塑生产的成本。

随形冷却模具应用发展的挑战

B&J Specialty 在为用户提供模具制造服务的过程中体会到,虽然带有3D打印随形冷却水路的模具在注塑质量提升和降低整体成本方面具有优势,但是这一技术的应用发展过程仍是存在挑战的,主要挑战来自于随形冷却模具对现有注塑工艺以及设计规则潜在的改变。

虽然注塑生产用户在了解到随形冷却模具的优势之后,会对这一新技术产生兴趣,但由于新技术的应用会改变他们已经建立起来的工艺流程,往往说服他们在生产中真正应用这一新技术是有难度的。

如果能够为用户直观的呈现投入随形冷却模具所带来的价值,将有助于推动这一技术的应用。B&J Specialty在为客户提供服务的过程中, 会通过模流仿真和CFD 分析工具,展示随形冷却模具在注塑生产中可以实现的目标,以此来帮助用户直观的理解这一技术为注塑生产创造的价值。

带有随形冷却水路的混合模具部件,图片来源:3D Systems。

带有随形冷却水路的混合模具部件,图片来源:3D Systems。

随形冷却模具的实际应用中存在一些特殊要求,它们是在注塑生产中使用随形冷却模具所不可忽视的细节。比如说,如果模塑设施的水系统是通过室外大型冷却塔和管道将水输送到每台成型机的,那么大量的碎屑和沉积物会堆积在模具水路内,这将对成型过程将造成严重的后果。这是由于清理随形冷却水路是非常困难的,这类模具无法像传统水路那样采用钻头来清理。对此,B&J Specialty 的建议是,采取闭环水系统以控制水质。

在随形冷却模具的设计方面,设计师需要培养全新的设计思维,积累随形冷却模具的设计规则,这一过程并不简单。3D打印随形冷却水路将使得模具设计更加复杂,这些随形冷却水路通常具有非常规的曲线、弯折和形状。同时,随形冷却模具在制造时必须要达到与其他模具相同的标准。

上:传统的水道设计; 中:用Cimatron设计的用于型芯和型腔的随形冷却水道;

上:传统的水道设计; 中:用Cimatron设计的用于型芯和型腔的随形冷却水道;

下:Moldex3D分析的冷却结果。

随形冷却的首要目标,是快速均匀地将热量散布到模塑几何体的整个表面上。其中重要的因素之一是回路本身在水路内产生湍流,湍流的混合作用将冷却通道壁附近较热的流体与相对较冷的内部流体混合,使模具内的热量迅速消散,就如同一杯热咖啡 ,如果用勺子搅拌它,会比让它静止不动更快地冷却。 B&J Specialty实现这一目标的方法是使用CFD分析软件模拟流体在管道中的流动。雷诺数是衡量不同情况下流动模式的方法,可以确定是否在水路内获得湍流。

根据3D科学谷的市场研究,随形冷却模具水路的设计可以遵循和借鉴部分传统冷却水路的设计规则,如:将水路的直径设定在经过实践验证的常用尺寸范围内,从而降低技术的不确定性;水路的横截面面积保持不变,从而保证恒定体积的冷却液体通过水路,当有多条短的冷却水路时,多条小水路的横截面积总和应等于大水路入口和出口的横截面积,从而确保水的均匀流动,进一步降低翘曲的风险;随形水路与模具表面应始终保持相同的距离,从而达到均匀的冷却效果;冷却水路的长度不建议过长,这是由于冷却水在较短的冷却水路中可以更为迅速的进出,使热分布更为均匀,实现湍流……等等。

选区激光熔融3D打印技术不仅在注塑模具随形冷却水路制造中的得到的应用发展,还在热冲压模具制造中崭露头角。

根据3D科学谷的市场观察,热冲压模具制造商舒勒通过选区激光熔融金属3D 打印技术开发了随形冷却热冲压模具,让内部的冷却通道更接近冲压表面,从而通过“内部功夫”来提高冲压质量和效率。以前,热冲压模具冷却通道是通过在模具内部钻孔的方式来完成的,所以这些内部冷却通道无法连续的贴近冷却表面,但在3D打印技术的帮助下,热冲压模具设计师能够设计并实现灵活的随形冷却内部通道。随形冷却的设计使得冷却更迅速,冷却效果更均匀。

在3D科学谷看来,3D打印在帮助模具“修炼内功”方面发挥的作用是一致的,不管是热冲压模具,还是注塑模具,通过选区激光熔融3D打印技术将随形的冷却通道构建出来,这一点是传统技术所无法实现的。

参考资料:

Conformal cooling: How AM is increasing efficiency and quality in the injection moulding industry?

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com