在3D打印产品的设计领域,创成式设计是一个常被提到的概念。那么,究竟创成式设计与3D打印有着怎样的结合点呢? 简单来说,创成式设计能够创造出手动建模不易获得的设计方案,它们拥有不同寻常的复杂几何结构,而3D打印技术由于可以将复杂的设计转化为现实,注定已成为创成式设计的“好伙伴”。

本期,3D科学谷将分享软件公司Autodesk 的几个创成式设计应用案例与他们对创成式设计的诠释,从中我们可以进一步了解创成式设计与拓扑优化的区别,以及创成式设计和3D打印为产品设计创新带来的非凡想象。

首先来看三个制造业企业通过Autodesk 创成式设计所实现的设计创新案例。

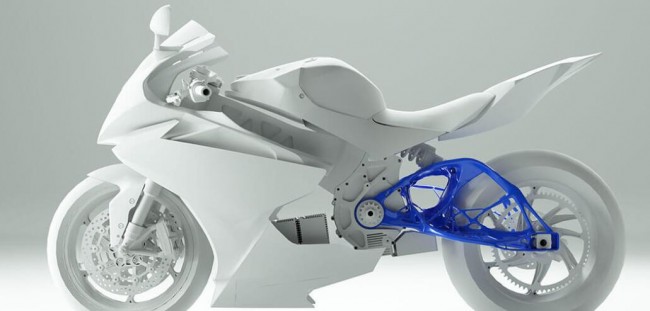

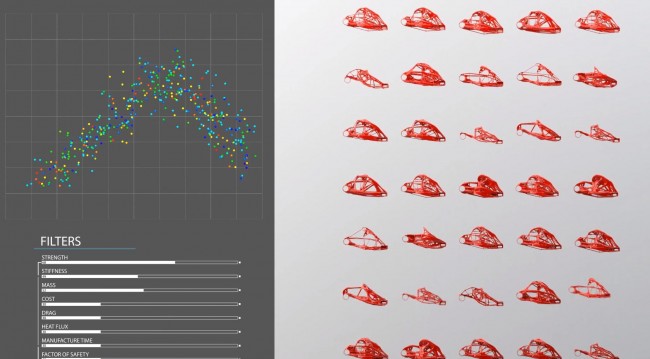

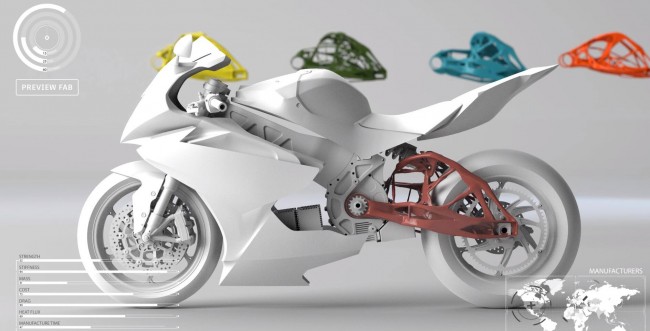

- 摩托车后悬架部件创新

这是一个通过创成式设计摩托车部件的案例。

以下是创成式软件给出的摩托车后悬挂架部件的设计方案,以及对部件增材制造和机械加工过程的仿真模拟。

- 在150种有效设计中选择最优支架设计

通用汽车为了给电动汽车减重,采用Autodesk创成式设计软件重新设计了汽车座椅安全带支架。由于这个支架是不需要显露在外部的,因此其外观并不是优先考虑的因素。在设计这款支架时需要优先考虑的因素是重量,安全性,部件数量的减少,以及可持续性和可制造性。

采用创成式设计方式设计支架时,由工程师定义设计参数,如材料、尺寸、重量、强度、制造方法和成本约束,然后基于算法输出符合这些标准的多个设计选项。在这个案例中,软件产生了超过150种有效的设计选项。设计师和工程师可以检查每个选项并选择最符合其规定要求的设计。最终,新支架比原来的部件轻40%,强20%,并将八个不同的部件整合到一个3D打印部件中。

- 自动生成模块化机舱隔板

空中客车公司使用创成式设计来探索飞机舱隔板的创新设计。创成式设计是项目成功的关键,设计师有着非常明确的目标和约束,该机舱结构只能通过四个点连接到机身上,而且为了满足应急需要,机舱隔板中的一部分要求能够方便的进行拆除。

机舱隔板采用模块化设计,模块能够像网络一样连接起来。通过创成式设计软件的算法,设计团队探索了这些模块化隔板的数千种变化。最终的机舱隔板设计方案是由122个3D打印部件组合在一起的。该设计的重量只是之前设计的一半 ,这将为航空公司节省数百万美元的燃料成本,同时能够满足安全要求。

以上案例采用的不是拓扑优化设计,而是从问题和期望的结果开始,将设计留给创成式设计。或许你已经体会到,创成式设计是一种能够自动实现设计创新的方式。计算机不会受到时间和精力的限制,它可以探索多个有效选项。得益于3D打印等先进制造技术,最终优化的设计选项都可以制造出来。

不过根据3D科学谷的观察,在3D打印零部件设计领域,提到最多的可能是拓扑优化,有时两者还会被混淆。创成式设计和拓扑优化都是使产品设计更为优化的设计方式,但两者之间是存在明显区别的。简单来说,拓扑优化是在现有设计基础上得到更加优化的设计,而创成式设计则是自我创新的设计。

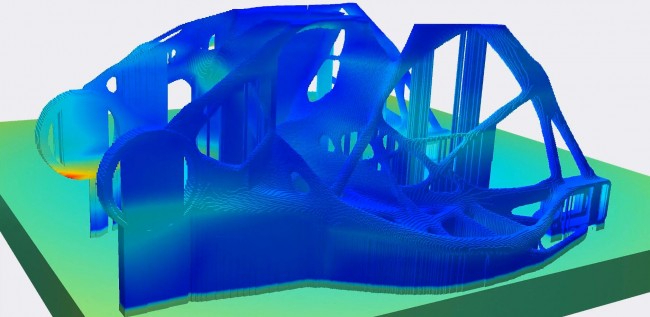

拓扑优化是结构优化的一种,是一种根据给定的负载情况、约束条件和性能指标,在给定的区域内对材料分布进行优化的数学方法。拓扑优化常见的是根据边界条件进行有限元分析,然后对模型变形或删减来进行优化,最常用于从设计中移除材料,然后进行仿真验证,揭示满足力学性能的轻量化设计。出于这个原因,它是轻量化现有设计的有效方式,是缩短增材制造设计过程的重要手段。

拓扑优化设计所优化的是给定的设计,如果这个设计是设计师通过传统设计方式创建的,那么它本质上是设计师对于如何解决问题的最佳猜测,这种预定几何体的方法本身就已经有了限定,同时也就会约束在这个基础上所得到的优化设计方案。因为设计师会在有意无意的情况下,将制造约束情况考虑在内,此时的拓扑优化只能是在这些受到约束的几何体基础上提供一个最优方案。

然而,依赖于计算机算法实现自我创新设计的创成式设计方法则不会像人类大脑一样受到约束,它可以避免设计师人为的设计习惯和局限。这是由于创成式设计并不是基于设计师预定义的模型,而是输入设计意图,同时设定参数,并通过软件算法来探索每个几何选项,根据限定参数提供数以百计的选项,算法将自动进行调整判断,筛选出设计给设计者决策,直到获得最优化的设计。

通过自动生成许多不同的设计,创成式设计软件可以使设计人员和工程师免于重复性设计任务,并使他们专注于更高价值的决策选择,包括最大限度地提高零件性能,最终创造出拥有不寻常的复杂几何结构设计作品。

应用创成式设计需要改变思维方式,将计算机作为真正的合作伙伴。在创成式设计的辅助下,产品设计将更加精彩。制造商将以更少的时间和更高的创新程度提供比以往更多的产品设计。根据3D科学谷的市场观察,创成式设计与人工智能、虚拟现实、3D打印等新技术日益融合,将设计过程变得更加智能,让设计的门槛进一步降低。

参考资料:

Think Generative Design Is Overhyped? These Examples Could Change Your Mind

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com