3D打印-增材制造的一大潜力是可以制造复杂设计的产品,使得很多我们原来所熟悉的产品变得跟原来的设计相比零件更少,材料更少,具备同样甚至更好的力学性能,可以说增材制造为设计师们打开了一个全新的领域。

在增材制造的加工工艺中,设计师可以更多的去关注这个产品要实现的性能目标是什么?可以设计一个具有相同功能特性的产品而使用较少的材料吗?怎样获得成本节约?正是增材制造的灵活性使得零件正变得越来越复杂、更集成、更轻,同时满足产品的性能要求。

本期,谷.专栏通过介绍基于拓扑优化的先进设计经典案例来理解发挥增材制造潜力的设计特点,并通过安世中德介绍的面向增材制造的先进设计完整过程的介绍来分享仿真优化为核心的增材制造设计思维。![]()

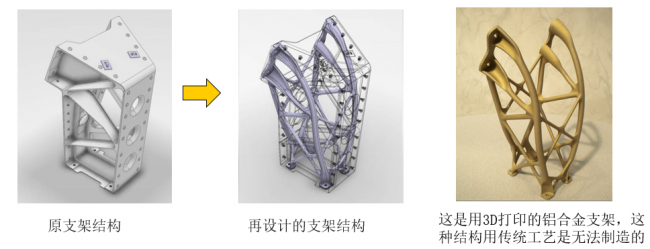

案例:通讯卫星支架结构经过拓扑优化的再设计,去掉了44个铆钉成为一体化结构,重量减轻了35%,而刚性却提高了40%。

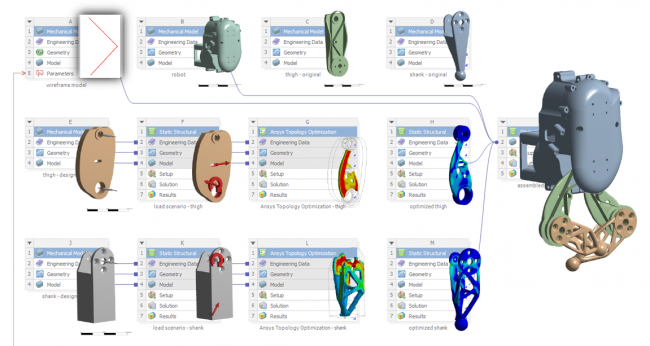

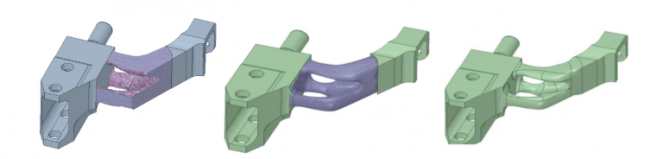

案例:机器人机械臂的增材设计流程在ANSYS平台下完成,对其两个机械臂部件进行设计优化,流程包括拓扑优化、结构光顺、模型验证,并通过3D打印制造。优化结果在最大应力和最大变形相当的情况下,重量减少了40%。

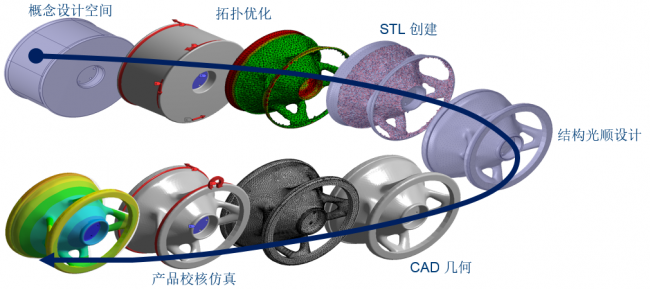

一个完整的面向增材制造的先进设计流程通常包括如下几个步骤:

Step1

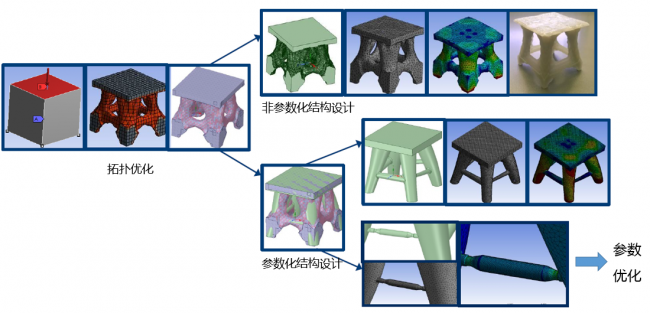

拓扑优化:确定概念设计。

Step2

后拓扑结构设计:包括模型光顺处理、实体化、点阵结构设计等。

Step3

设计验证:对设计方案进行性能仿真,确定其符合设计要求。

Step4

参数优化:在设计验证的基础上进一步进行详细的设计优化和定型。

来源:安世中德

![]()

拓扑优化基于已知的设计空间和工况条件以及设计约束,考虑工艺约束,比如增材制造的悬垂角,确定刚度最大、质量最小的设计方案。它通过计算材料内最佳的传力路径,通过优化单元密度确定可以挖除的材料,最终的优化结果为密度分布:0(完全去除)~1(完全保留)。拓扑优化革新了传统的功能驱动的经验设计模式,实现了以实现产品性能驱动的设计,成为真正的正向设计模式。

拓扑优化的成熟产品比较多,如ANSYS Topology、Genesis、optiStruct、SolidThinking、Tosca等。根据3D科学谷,随着3D打印对拓扑优化工具需求的发展,市场上还出现了基于云的拓扑优化软件,例如ParaMatters的CogniCAD和Frustum的Generate(被PTC收购)。

拓扑优化仅仅给出材料分布的概念设计,在拓扑优化概念设计模型的基础上,应用专业的后拓扑模型处理技术进行后拓扑模型处理,在最大限度保留拓扑优化结构特征的基础上形成符合力学要求、美学要求以及装配要求的最终设计模型,并根据需要对其进行参数化以利后续参数化详细设计。

后拓扑模型处理的关键环节如下,根据需要选择具体步骤。

Step1 拓扑优化结果(保留材料区域)输出STL格式。

Step2 片体模型处理(清理、修复、光顺、逆向工程等)。

Step3 实体建模操作:点阵结构设计、实体化、模型重构等。

Step4 模型参数化(如果后续需要进行参数优化)。

后拓扑模型结构设计需要可对片体模型进行处理和逆向工程操作的软件工具,如ANSYS Spaceclaim、Materialise 3-Matic等。

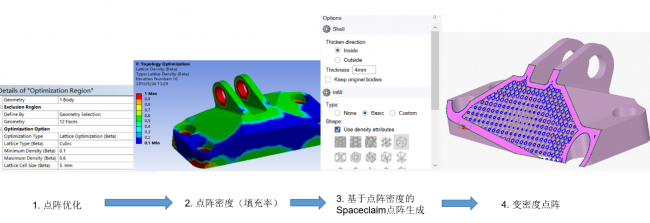

点阵结构的设计与拓扑优化可以实现流程上的集成,基于拓扑优化可以实现点阵结构的优化设计,以ANSYS Topology为例,基于选定的点阵结构类型,拓扑优化可以对点阵结构密度进行优化,基于优化的点阵结构密度,ANSYS Spaceclaim自动生成变密度的点阵结构。

点阵结构设计需要专业的设计软件来完成,例如ANSYS Spaceclaim和Materialise 3-Matic均提供了多种内置点阵结构,用户可以直接选择点阵结构类型自动完成选定区域的点阵设计,并通过参数来控制其填充率和尺寸。

拓扑优化的设计方案需要应用仿真手段进行性能验证,包括结构力学性能、流体动力学性能等,这需要拓扑优化流程与仿真流程的集成与数据传递。根据3D科学谷,目前被应用的比较广泛的有限元分析软件主要来自ABAQUS、ANSYS、MSC等。常见的有限元软件包括MSC.Nastran、Ansys、Abaqus、LMS-Samtech、Algor、Femap/NX Nastran、Hypermesh、LUSAS、COMSOL Multiphysics、FEPG等等。

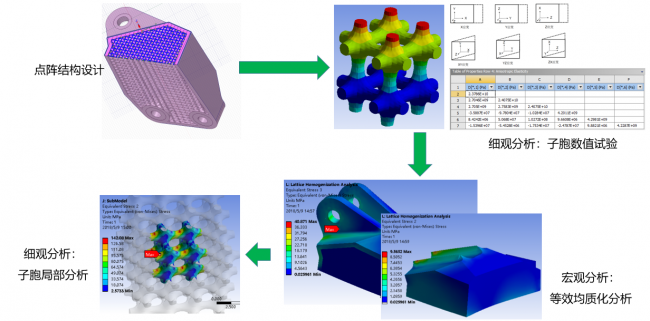

点阵结构方面,点阵结构由于其结构复杂性和庞大的构件数量而成为仿真的难点,尤其是点阵结构的优化设计技术是需要解决的一个问题。

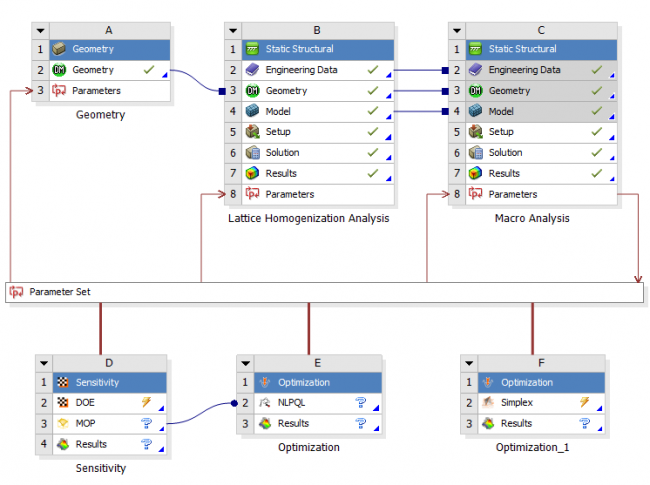

在这方面,安世中德咨询有限公司开发了专门的集成于ANSYS Workbench的点阵结构仿真分析模块Lattice Simulation。其基本思想是以宏细观结合多尺度算法为基础的等效均质化力学方法。即基于细观分析方法(子胞分析)获取点阵结构宏观均质化力学特性,然后通过宏观分析对点阵结构进行等效模拟,再回到细观,基于宏观计算结果对点阵结构进行局部细节模拟。

点阵结构多尺度仿真分析关键技术环节包括:

Step1 点阵结构胞元的确定。

Step2 点阵结构胞元的均匀化分析以及点阵结构等效性质(等效弹性矩阵)的确定。

Step3 针对实际工况,进行整体结构经等效均匀化后的计算,确定整体变形和应变。

Step4 点阵结构胞元的局部应力分析(基于均质化应变确定点阵结构的强度)。

![]()

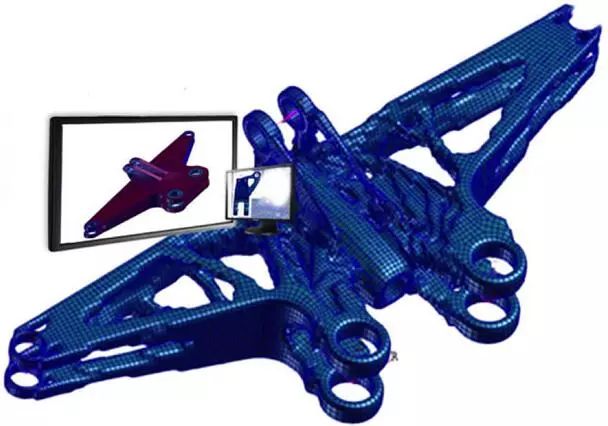

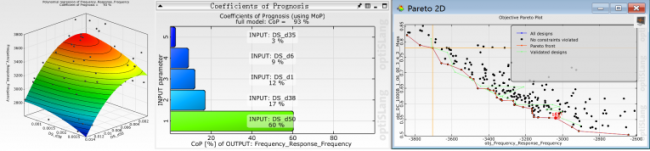

拓扑优化后的结构设计流程进入设计验证阶段后,即进入了详细设计定型阶段,而结合参数优化技术进行设计定型,是一种更有效的详细设计手段。

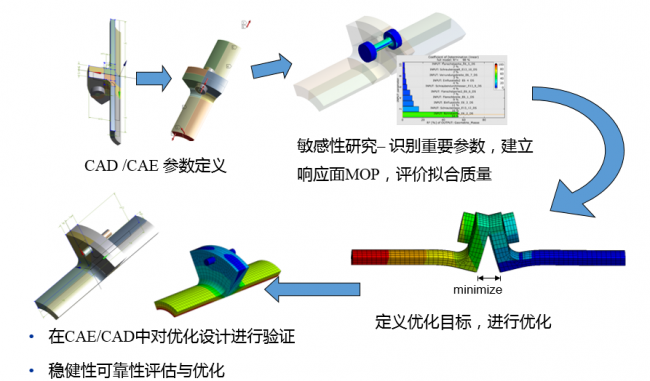

参数优化的一般流程包括以下步骤:

Step1 参数化建模:包括参数化CAD模型(如尺寸参数)以及参数化有限元模型(如载荷工况条件参数化)。

Step2 参数敏感性分析:识别重要性参数,过滤无关参数,并建立高质量响应面,为后续快速优化做准备。

Step3 优化分析:定义优化目标、约束条件,设定优化算法进行优化计算。

Step4 设计验证:对最终的优化设计进行验证性分析。

Step5 稳健性可靠性评估:若对可靠性有要求,则进行稳健性可靠性分析与优化。

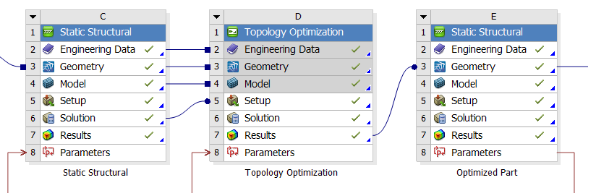

参数化建模是参数优化的基础,基于拓扑优化的设计方案实现参数化建模要求具备无参数模型的参数化转换工具,如ANSYS Spaceclaim,可以基于任何无参数CAD模型进行直接参数化设计,为后拓扑参数化建模提供了便利,参数化模型可直接关联到ANSYS Mechanical环境,并与ANSYS参数优化模块optiSLang实现双向关联,完成参数优化设计。

优化分析基于专业的参数优化工具进行,目前主流的参数优化软件有ANSYS optiSLang、iSight、ModelCenter等。以ANSYS optiSLang为例,optiSLang可与众多主流的CAE求解器集成进行优化设计,并集成在ANSYS Workbench环境中,无缝调用ANSYS求解器(以及点阵分析工具)完成响应(如重量、应力、刚度、固有频率等)计算,并应用先进的优化搜索算法寻找满足优化目标和优化约束的最佳设计变量,最终获取满足性能要求的最佳设计方案。

图片:ANSYS optiSLang集成ANSYS Workbench参数优化流程示意,来源安世中德

![]()

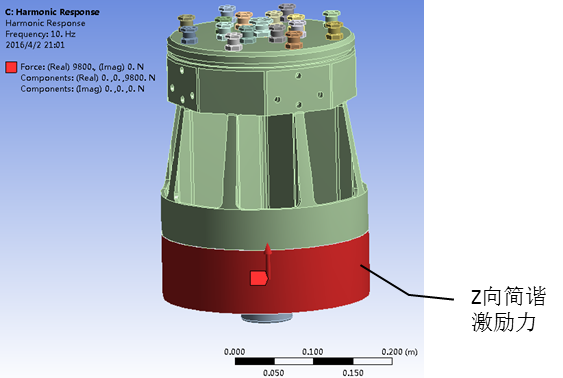

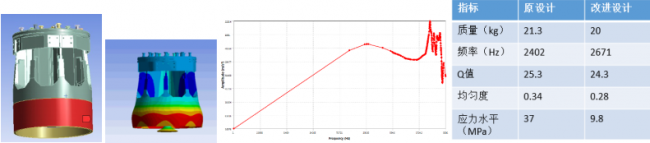

铝合金振动台动圈骨架的工作状态为振动环境,设计要求一阶共振频率尽可能高,同时满足其他性能指标要求(包括强度、Q值、横向振动、台面均匀度等)。其原始设计工作频率偏低,不能达到预期,希望通过优化设计来提升性能,优化目标是:

- 质量不增加。

- 竖向一阶共振频率尽量提升。

- 其余性能指标与原设计相当于或优于原设计(强度、Q值、横向振动、台面振动均匀度)。

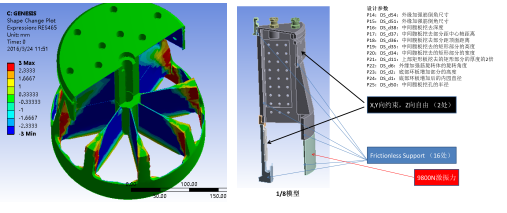

振动台动圈骨架优化设计的优化过程分为三个步骤:

Step1 拓扑形貌优化:以Z向刚度最大为目标搜索重量最小的材料分布。

Step2 参数化建模:基于拓扑优化的结果建立参数化CAD模型。

Step3 参数优化:以质量不增加和Z向一阶共振频率最大化为目标进行优化。

最终优化结果在质量降低1.3kg的情况下频率提升270Hz,其他性能指标也全面提升。

寇晓东,清华大学水工结构专业本科、硕士、博士,日本京都大学土木工程专业博士后,多年来一直从事数值计算方法的研究与工程应用实践,CAE领域20余年研究与应用经验。曾任清华大学讲师,美国ANSYS公司北京办事处高级应用工程师,现为安世中德咨询有限公司高级咨询专家,专业从事基于有限元技术的工程仿真咨询、增材先进设计服务。

更多关注请点击安世亚太官方微信公众号。

文章来源:安世亚太

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com