燃气涡轮发动机,诸如那些为现代商用和军用飞机提供动力的燃气涡轮发动机通常包括管道式换热器系统,管道式换热器系统具有换热器和相关联的设备以与气流交换发动机热量。燃气涡轮发动机架构通常规定管道式换热器放置在包封发动机的机舱内。

常规换热器芯部具有均匀的内部几何结构和外部几何结构的部分原因是由于制造的复杂性使得设计方面需要妥协。然而常规制造技术制造的管道式换热器大部分并不具备根据空气动力学优化的几何结构,这可导致发动机性能弊端。

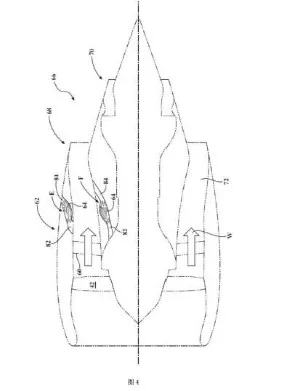

根据3D科学谷的市场研究,UTC联合技术公司开发出用于燃气涡轮发动机的管道式换热器系统的新型整流罩,其创新之处在于通过3D打印增材制造来完成异形复杂换热器结构的制造。

热疲劳通常是限制换热器寿命的主要方面,而3D打印-增材制造换热器具有低循环疲劳的特点。与基于典型波纹和钎焊组装技术需要不同材料的常规制造技术相比较,3D打印技术可以实现更加优化的材料组合,并且不需要焊接过程。根据3D科学谷的了解,UTC联合技术公司基于热传递需求设计了减少造成热疲劳的表面特征并且优化了几何结构,从而更加有效的管理热传递。

此外,在某些案例中,与等同热容量的“砖”状结构设计的换热器相比较,3D打印的波状外形的外部几何结构体积减少约15-20%。结合波状外形的增材制造结构,可以实现理想的空气动力学,而无需像以前那样需要妥协于制造的局限性。

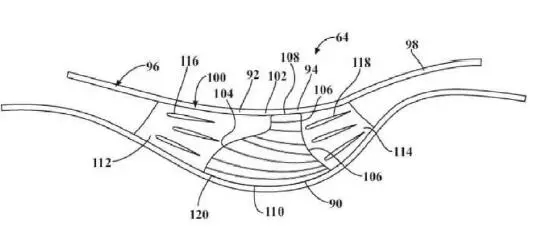

增材制造工艺有利于制造基于热传递要求的几何结构,并且自始至终使应力水平平衡。例如,翅片密度、厚度和类型可自始至终变化,以使得应力相对于热负载平衡。为了最大化结构负载,内部几何结构还可包括例如蜂窝结构、三角形、点阵结构或其他承重类型结构。

谈到发动机部件的冷却技术,我们通常想到的是冷却通道的方式。根据3D科学谷的市场观察,增材制造技术可以用来实现带冷却通道的发动机叶片从而使得这些叶片可以在极高的温度下运行,而没有这些冷却通道的情况下,这些叶片会在极高的高温下发生变形。而3D打印可以使得冷却通道的形状极为复杂,从而提高冷却效率,使得发动机可以在更高的温度下运行,从而使得飞机的运行效率更高,更经济。

其实3D打印的应用,除了让发动机提高散热效率的叶片3D打印技术,在燃气涡轮发动机部件的冷却方面,3D打印的应用越来越深入,在这方面,UTC等公司正在领跑行业应用发展。

根据3D科学谷的市场研究,UTC联合技术正在将3D打印点阵结构应用于燃气涡轮发动机部件的冷却方案,包括在燃气涡轮发动机部件的壁内部的点阵结构。通过点阵结构为燃气涡轮发动机部件提供有效的局部对流冷却,使得部件可以经受通过核心流动路径的热燃烧气体的高温。

根据3D科学谷的了解,UTC联合技术所设计的点阵结构可以适应于任何给定的燃气涡轮发动机部件或部件的某个部分的特定冷却需求。换句话说,通过改变点阵结构(图中编号80)的设计和密度,可以调整以匹配外部热负荷和局部寿命要求。根据3D科学谷的了解,UTC联合技术还通过铸造工艺来生产点阵结构,这种增材制造工艺可用于生产难熔金属芯(RMC),包括但不限于钼c。

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com