选区激光熔化(Selective Laser Melting;SLM)作为金属增材制造技术中备受关注的一类代表性技术,能够制造出传统加工方式难以实现的复杂结构的零件。

国际上,西门子在英国投资2个多亿的新工厂正在使用SLM 3D打印技术来维修和翻新热气路径组件,并根据需要为西门子的燃气轮机提供备件,西门子通过3D打印技术改进传统零件或以传统制造方法无法实现的方式制造前所未有的零件。![]()

更轻的零件、更佳的性能,SLM 金属3D打印技术正在航空航天、医疗、液压、换热器、能源等领域不断地实现对产品的重塑能力,为我们展现了一个以功能实现为导向的设计未来。

然而,要获得质量合格的金属3D打印产品需要需要对加工的过程有着高人一筹的把控能力,这其中,仿真为SLM选区金属熔化金属3D打印的方案设计及工艺路线优化提供了方向,提高对装置的设计优化能力及对工艺的控制能力。

安世亚太的仿真专家曾经在专栏文章《仿真计算在SLM 3D打印机铺粉装置设计中的应用》中谈到了基于Ansys workbench软件对SLM打印机铺粉过程、铺粉装置与变形件发生碰磨的过程如何进行相应的力学分析,并针对不同形状刮刀进行了对比,为铺粉装置的结构优化及选材提供一定的参考依据。

本期的谷.专栏文章《仿真计算优化SLM 3D打印过程中铺粉的粉末均匀程度》一文将针对撒粉器落粉过程进行仿真分析,通过研究金属粉末在送粉器、分粉器和铺粉器中的运动过程,研究落粉的概率性以及分布,以优化铺粉器出口的粉末均匀程度,指导SLM撒粉器结构的设计与改进。

SLM选区金属熔化3D打印机中撒粉器的设计是生产过程中的难点,针对不同形状的打印平台,研究其落粉规律对后续的铺粉,刮刀的设计以及粉末的回收均具有指导意义。

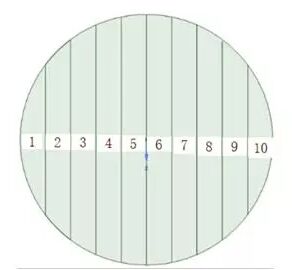

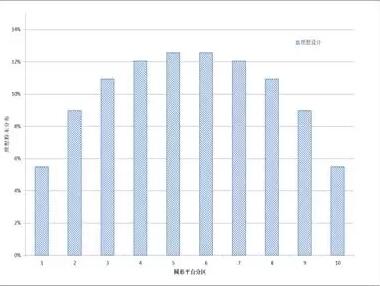

本文针对某款金属打印机的圆形打印平台做了落粉研究,铺粉器的理想设计是刚好把打印平台(红圈位置)范围铺满,而其他区域(黑色框线位置)没有粉末。撒粉器的理想出粉分布应该与圆形的面积成比例,这样能最大程度减小粉末回收量。理想落粉分布的换算方法见图2、3。

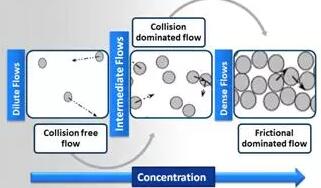

SLM选区金属熔化3D打印机中的金属粉末可以认为是金属颗粒,粉末在撒粉器中的流动可以认为是流体(气体)与金属颗粒之间相互作用的运动。“流体-颗粒”系统研究难点在于:

1. 流体本身形态不固定,难以观察和测量。

2. 颗粒相互碰撞,不同时刻和位置,单个颗粒的运动、受力都不同。

3. 流体与颗粒的相互作用形成强烈的耦合作用,加大了系统计算的复杂度。

当颗粒密度较低时,不用考虑颗粒间的相互作用,当颗粒较多时,需要考虑颗粒间的碰撞作用,当颗粒非常稠密时,颗粒间的摩擦力是流体的主导作用力。

大规模的金属粉末的流动难以用精准的连续性方程求解,离散元DEM法通过模拟感兴趣的系统中的每一个固体颗粒的运动,来模拟整个颗粒物料的流动。DEM离散元求解法的主要优势在粒子尺度上获取信息,可以预测颗粒破碎、粘合等现象。

Ansys Fluent提供了一些方法处理流体中的颗粒运动问题,然而每种方法有各自的适用性。

- DPM模型适用于稀薄颗粒,颗粒体积不能超过总体积的20%。

- DDPM模型可以考虑稠密颗粒相,但是不能考虑颗粒形状或颗粒间相互作用。

- DEM模型可以模拟简单的颗粒作用,但是对于颗粒数量有限制,另外DEM 模型不能配合动网格使用。

- 欧拉-颗粒法是将颗粒平均成一种流体的相态,用流体的特性代表颗粒特性,后处理中不能看到颗粒,而是作为一个相态的平均属性。

针对SLM金属打印机撒粉器落粉量及金属颗粒的大小,使用DDPM-DEM方法做仿真处理对设计做指导并于DPM方法得到的结果进行了对比(DPM是fluent较成熟的方法)。

Fluent中不单独追踪所有颗粒,所以算法中把颗粒打成粒子包,以粒子包的性质代表一个粒子团的位置和属性,计算速度较快。

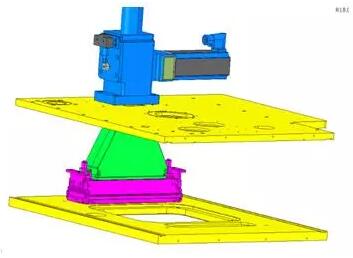

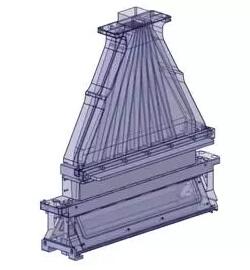

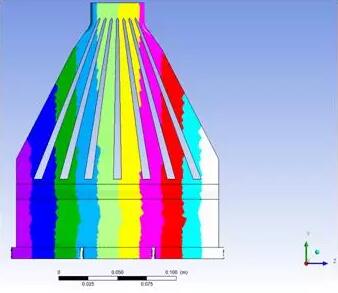

研究的某款SLM打印机中粉末的运动主要经过4个部件,见图6。蓝色的给粉器、绿色的分粉器、粉色的铺粉器和黄色的打印室上下平台。

图8:简化过的内流道几何模型,来源安世亚太

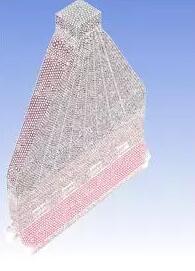

模型简化将分粉器和铺粉器的不必要零部件去除,抽取内部流道部分。

图9:整体网格结构,来源安世亚太

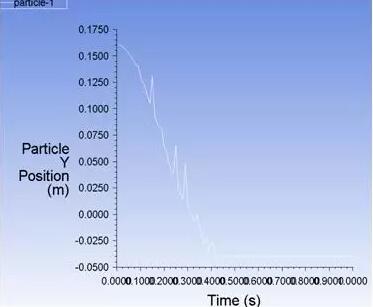

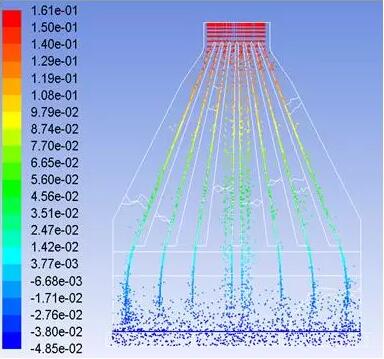

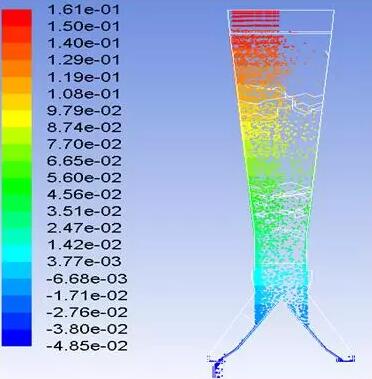

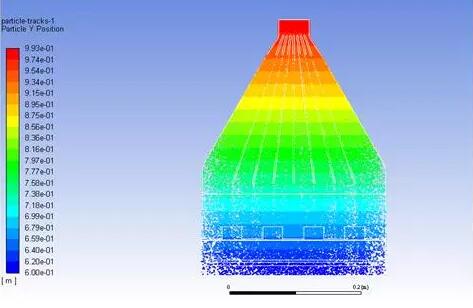

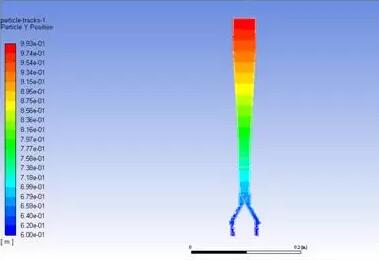

模型简化将分粉器和铺粉器的不必要零部DPM模型计算出的自由落粉时间为0.41秒。从YZ截面的颗粒Y坐标云图可以看出,颗粒贴近分粉器内板,有一定的扬粉效果,撒粉出口颗粒分布较均匀。从XY截面的颗粒Y坐标云图可以看出,粉末主要从X正方向的出口流出,但另一侧也有粉末堆积。

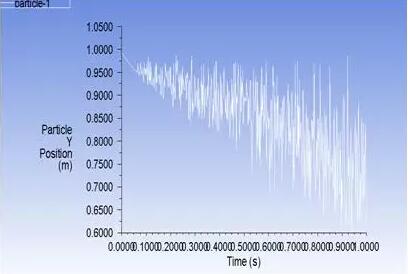

DDPM-DEM模型计算出的自由落粉时间为1.0秒,Y位置呈现非常明显的波动下降趋势,代表了颗粒相互作用明显且将已经下落的粉末撞击造成位置上升。从YZ截面的颗粒Y坐标云图可以看出,颗粒分布均匀,可以观察到颗粒间,颗粒与壁面间的相互作用。从XY截面的颗粒Y坐标云图可以看出,粉末从两侧流出,两侧分配的流量比较均匀。

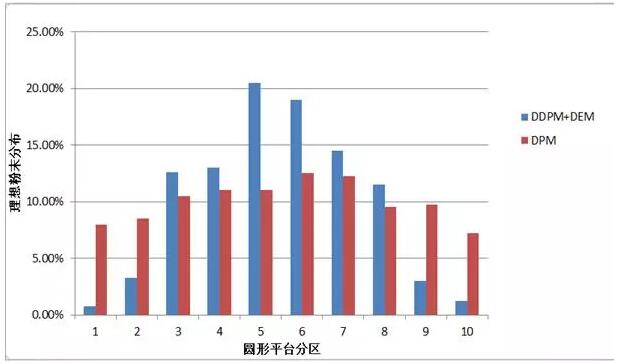

提取瞬态计算中0.7s之后的状态结果,将分粉器和铺粉器内的体积沿Z轴等分为10份,统计单位体积内的颗粒数量,最终回归为每个区域颗粒质量与总质量的比例,对比见图16。

图17:DDPM+DEM耦合与文献1,2中改进后Fluent DPM方法结果对比,来源安世亚太

本研究对Fluent软件对撒粉器结构的仿真效果。总结如下:

相比于Fluent软件较成熟的模型DPM得到的结构,DDPM-DEM模型仿真考虑了颗粒间的碰撞,颗粒与壁面碰撞,从铺粉器出口得到的分布结果看与理想状况较为接近,两侧量较少从而减少了铺粉过程中浪费的回收粉量,粉多集中在中部区域,呈正态分布。

DDPM-DEM模型更接近实际的稠密颗粒流的情况,相较于理想情况的分布,两侧粉末的数量较少说明撒粉器的分粉槽在设计中存在缺陷,对撒粉器的设计提出了指导性意见。

综上所述,选择正确的流体仿真模型可以对实际设备的设计起到指导性的改进意见,提高设计的效率。

薛一戈

安世亚太流体工程师,美国ILLINOIS INSTITUTE OF TECHNOLOGY机械与航空航天工程专业,硕士学位,超过2年的汽车行业CAD设计与CAE仿真,擅长湍流、边界层、多相流、颗粒物等多个领域的仿真与分析,目前主要参与增材设备的流体仿真分析项目,积累大量3D打印设备流体优化经验。”

文章来源:安世亚太

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com