注射成型过程中,冷却所占比例约为成型周期的60%,因此冷却周期很大程度上直接影响到生产周期。生产周期的降低可以大幅度提高生产效率,从而节约对注塑机设备、场地和人员的投资。大幅降低制造成本,提高模具企业的利润。

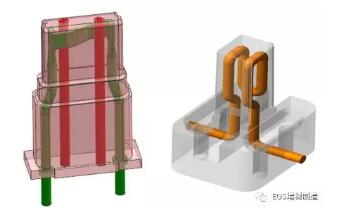

传统生产加工中,我们所采用的冷却管道为横平竖直样式,很多区域受到现有加工技术限制不能做冷却管路,这样极大了影响了最终成型周期及产品质量。随形冷却采用粉末逐层烧结技术,这就赋予了设计的自由性,让管路随着产品的外形布局,让设计者不再受加工技术的限制,让所想即所见成为现实。

1) 水路的直径:通常水路直径在大于Ø1时才能起到冷却效果。

2) 横截面面积:尽管3D打印可以定制形状,但是在设计水路横截面是应保证水路截面积保持不变,从而保证恒定体积的冷却液通过管道。

3) 与模具表面的距离:一般传统水路管壁到胶位的最小距离为水路直径的1-1.5倍。但是3D水路运用的案例一般局部距离较为局促,我们需要保证水路到胶位的距离不变(一般最小为2MM),从而达到均匀的冷却效果。

4) 冷却水路长度:尽管3D打印水路不存在传统加工时的钻头钻偏错位,但是3D水路也不宜过长,以便冷却水快速的进出,保证热量被快速带走。

5) 冷却分支:尽管多分支水路视觉冲击感很强,但是实际成产中往往会遇到很多不可察觉的问题。

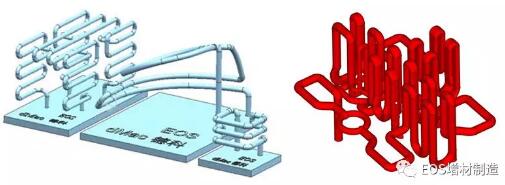

1) 有分支的随型冷却设计

2) 无分支的随型冷却设计

3) 栅格类随形冷却设计

a) 减少了进出水的接口数量

b) 设计难度相对来说稍大

c) 堵塞后难以清洁、疏通

d) 容易产生“死水”

a) 最常见的设计形式

b) 设计的简便性

c) 稳定的水流量

d) 清洁的便利

a) 适用于一些位置狭窄的模具镶件冷却

b) 减少了进出水接口的数量

c) 很容易堵塞

d) 生锈或堵塞后难以清理

e) 容易产生“死水”

f) 降低镶件的机械强度

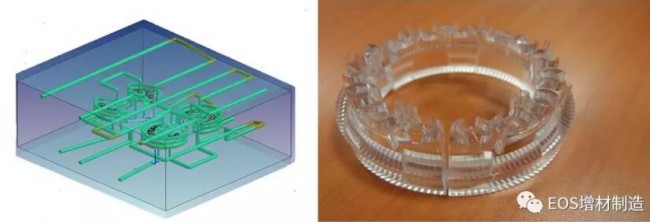

协助客户改善汽车灯的问题

挑战:壁厚较厚的产品容易造成周期长,产品内部容易出现问题

结果:采用随形冷却优化,将循环时间从600s减少到120s,提高产品质量。

文章来源:EOS

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com