近年来,通过粘结剂喷射 ( binder jetting)工艺进行金属3D打印的设备受到了投资人的青睐。从投资市场方面,大量的投资资金因看好高速度、大批量和低成本的因素,而进入到了粘结剂喷射 3D打印领域,后起之秀Desktop Metal, 惠普,3DEO, Markforged,GE等均是该领域的代表性企业。

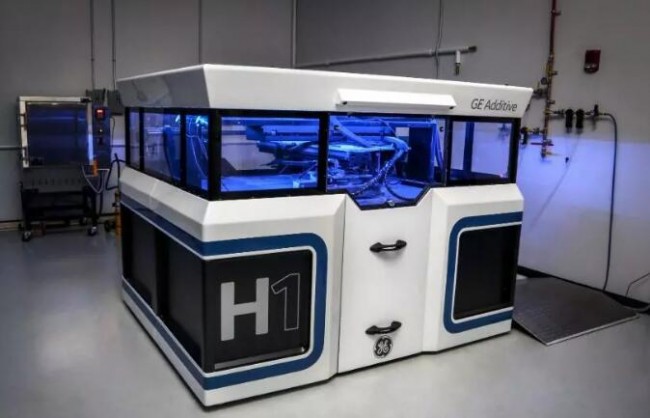

GE于2017年宣布进入到了粘结剂喷射 3D打印技术领域并对外公布了一台基于粘结剂喷射工艺的原型3D打印设备。如今,在GE正式商业化其粘结剂喷射金属3D打印工艺之前,还需要与其合作伙伴一起通过应用来不断的验证其技术的市场可行性,而在这方面,康明斯成为首批采用GE这项技术的合作伙伴之一。

GE 研发的粘结剂喷射3D打印设备的特点是,比粉末床熔融设备(包括选区激光熔融和电子束熔融)速度更快,更便宜。GE 粘结剂喷射3D打印设备中的核心技术之一是一种特殊的粘结剂。通过粘结剂喷射系统制造的金属零件,在打印完成后,将通过热处理工艺进行加工。

康明斯公司计划在其生产过程中加速使用3D打印-增材制造技术,引入GE的粘结剂喷射增材制造技术也标志着康明斯打算更全面的实施工业4.0技术,以改善其工作流程中的自动化,云计算和其他过程。康明斯计划将增材制造过程最初用于生产小批量零件,并逐步探索如何将该技术整合到大批量生产中。

根据康明斯公司全球制造副总裁Tim Millwood,通过投资GE Additive的金属3D打印技术,康明斯有可能为其客户提供更快,成本更低的产品,并且可以更好地为其客户服务并减少对环境的影响。

正如前文所提到的,GE Additive的粘结剂喷射技术于2017年首次亮相,与更常见的基于激光的3D打印技术相比,粘结剂喷射可以使打印速度快60到100倍。

正如3D科学谷在《3D打印与工业制造》一书中所提到的,3D打印只是制造的一环,将与其他工艺充分融合在一起,无缝衔接在制造流程环节中,将是3D打印进入制造业产业化的主旋律。根据3D科学谷的市场了解,GE Additive目前正在扩展该技术,首先形成试验生产线,然后融入到完整的工厂解决方案。作为战略合作伙伴,康明斯在早期就可以使用该技术。而在正式的商业化计划方面,GE的粘结剂喷射系统预计将于2021年上市。

最初,康明斯的粘结剂喷射系统将被置放于俄亥俄州辛辛那提的GE Additive实验室,康明斯的团队将与GE实验室共同负责这台设备的使用。今年晚些将完成正式交付。

目前,康明斯还拥有GE的两台Concept Laser M2选区激光熔化金属3D打印机。其中一台位于印第安纳州哥伦布市的康明斯技术中心,另一台则安装在墨西哥圣路易斯波托西的研发中心。

康明斯是一家面向规模生产的企业,而粘结剂喷射3D打印技术可以在短时间内快速制造出金属零件,使制造周期明显缩短,特别是在铝、铁零件快速制造方面,可以与铸造工艺进行竞争。该技术在需要快速制造铸件的制造行业中具有应用潜力。

粘结剂喷射3D打印技术是通过材料喷射和烧结工艺的相互结合来生产完全密度的金属零部件。 成本较低的设备也意味着零件成本大大降低,大批量成本较低的零部件是走向生产的关键要素。

根绝3D科学谷的市场观察,粘结剂喷射3D打印技术需要克服的挑战也很多,除了粘结剂材料方面的技术各有千秋,制造方面包括如何优化热处理过程,加强热处理强度,优化对收缩后失真的控制等等包括了一系列从加工工艺到软件仿真等一系列的挑战。

当前间接金属3D打印技术包括多种不同的技术,根据3D科学谷的市场研究一大类是以Desktop Metal, 惠普,Exone, 3DEO, Markforged,GE所代表的binder jetting(粘结剂喷射)技术,另一类是以Xjet为代表的NanoParticle Jetting技术,第三类是例如Prodways与CEA Tech LITEN 开发的以树脂为间接体的金属3D打印技术,第四类是熔融长丝制造技术。

从粘结剂喷射技术市场来看,目前市场上活跃的几个粘结剂喷射3D打印设备品牌,在技术上各具特色。例如,Desktop Metal的DM生产系统据称是用于批量生产高分辨率金属部件的最快的3D打印系统。另外一家,粘结剂喷射3D打印设备老牌企业ExOne的设备也可以用于金属打印,ExOne的Exerial系统能够使客户通过一种间接打印技术来进行工业化的批量生产。另一家老牌企业德国voxeljet-维捷公司则主要将粘结剂喷射及技术应用于打印砂子、PMMA和陶瓷等材料。

而从制造企业的层面来看,我们看到汽车制造商正在掀起一波风起云涌的3D打印技术,这其中包括通用汽车正在努力标准化3D打印,并在全球所有工厂中应用3D打印技术。典型的案例包括通用汽车采用欧特克(Autodesk)的创成式设计软件对车内零部件进行优化设计,并计划在大约一年内在车内安装这些零件。还包括宝马(BMW)在制造全新发动机BMW S58的过程中应用了3D打印技术制造缸盖的铸造砂芯,而宝马应用该技术的目的是满足轻量化以及热管理性能的需求,3D打印技术不仅使宝马工程师能够实现气缸盖的最小重量,还能够制造出集成冷却通道的复杂缸盖结构,从而优化其热管理性能。

如果说先前汽车厂商将3D打印仅仅用在原型和工装夹具领域,那么无论是采用选区激光熔化SLM金属3D打印技术,还是采用粘结剂喷射3D打印技术打印金属,亦或是采用采用粘结剂喷射3D打印技术打印砂型与铸造工艺的结合应用,汽车厂商都正在开辟一条将3D打印技术与工业制造4.0深入结合的新赛道。

更多关于3D打印在汽车领域的应用发展趋势,敬请参加2019年5月30日AME 3D打印卓越论坛之“新能源汽车数字化制造趋势”。(论坛听众免费参加,请即刻扫描图片上的报名二维码)

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com