根据3D科学谷的市场了解与判断,选区激光熔化(SLM)金属3D打印过程中,惰性气体的流动情况对所构建的零件的关键属性(孔隙率和压缩强度)会发生一定程度的影响。通过提高对腔室中的气体流量分布的控制能力,能够生产更紧密和质量层面更高再现性的零件。

本期谷.专栏《选区激光熔化SLM过程中打印腔室气体均匀性分析》,通过安世亚太对打印腔室的流场的重点研究,对设计做出指导性建议,保证打印腔室内的环境问题,提高打印效率与质量。涉及到的流体研究主要包括:入口均匀性分析,废气置换管路分析,腔体内部气体均匀性,惰性气体置换,烧结烟气仿真以及机箱散热分析。

安世亚太通过仿真分析确认了腔体的气体流动性和速度均匀度与预期设计基本符合。使用仿真手段分析腔体内部的流场,可以对结构设计,结构尺寸等做指导性建议与优化。

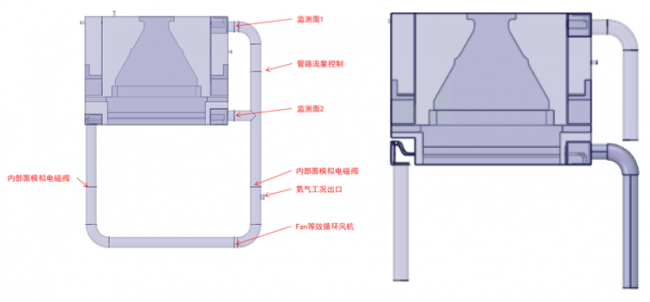

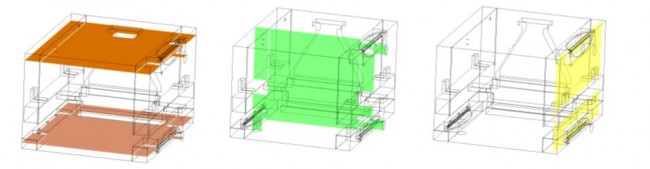

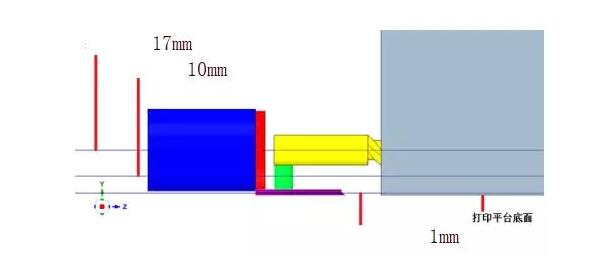

安世亚太在本文中针对某款金属机的打印腔室进行气体均匀性的仿真验证,以期对入口或者出口结构设计进行优化,整体结构如图1所示。此款打印腔体外部尺寸长550mm、宽635、高428mm,打印区域为直径280mm的圆形。考虑到铺粉器在不同位置时的入口气体均匀性和平台气流速度均匀性有所不同,目前仅研究考虑铺粉器在初始位置时的情况,本文主要关注入口结构与出口结构,所以将入口与出口的管道截取200mm,在模型设置中将进出口面设置在此处,如图2所示。

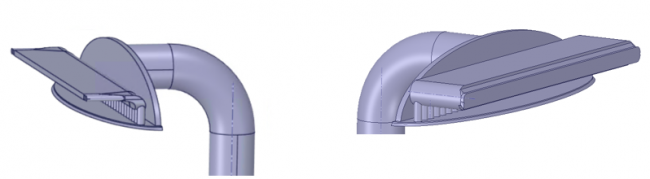

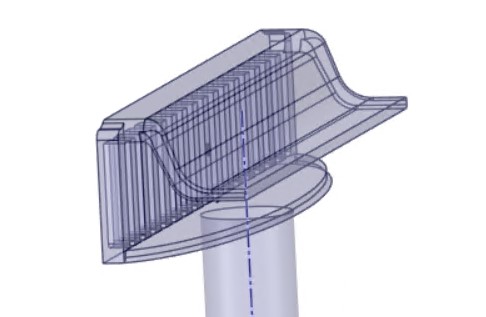

下入口结构填充了过渡风道以及流量分配筋,与腔室连接部分尺寸较窄,如图三所示,上入口设计相较于下入口,连接出尺寸较大,如图4所示。出口结构也加入了过渡风道设计,如图5所示。

图2(右)本文所用打印腔室模型

图3(左)腔体气循环下入口(加入坡道与流量分配筋)

图4(右)腔体气循环上入口

图 5 DS1-280机型腔体气循环出口

对于基准模型进行了如下假设:进入支路的流量按照整体为100%并按比例分配进行假设,上管路与下管路流速之和为主管路流速。从主管路进入支路的速度型分布不同,由于流动发生转弯,截面上的速度分布肯定不均匀,但为了简化计算起见,假设支路的速度入口条件是均匀流动。由于惰性气体流速较低,可以按照不可压缩流体计算,管路出口的边界条件可以使用压力出口,相对静压值为0Pa。而根据实测人员提供的实际气流速度,本文在计算时使用主管路的流速为4.65m/s,上风管流速为2.43m/s,下管路无测量值,假设下管道流速是剩余分配量流速为2.22m/s。

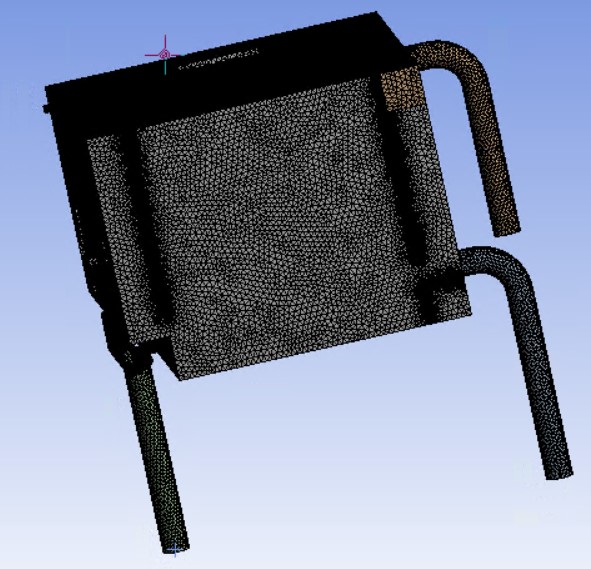

1. 网格处理

使用四面体划分网格,网格总数为5049002,最大网格畸率为0.84,如图6所示。

2. 仿真分析结果分析

工况1-结果

- 腔体内流动性

结果重点展示速度云图,显示面为XY上截面(Z=-0.1788 m)、XY下截面(Z=-0.5168 m)、YZ截面(X=-0.0218m)和XZ截面(Y=0.3186 m)四个位置,截面见图7-9。

XY截面 (橘色)位于两个气体管道入口中心的位置,,便于观察入口装置及整个成型室内的水平方向的流场结果。YZ截面(绿色)位于模型X方向中心位置,便于观察入口装置及整个成型室内的竖直方向的流场结果。XZ截面(黄色)位于穿过29个圆柱形孔洞中心面的位置,便于观察惰性气体半圆盘区域穿过圆柱形孔洞流向腔体的流场结果。

图 7 (左) XY截面位置示意图

图 8(中) YZ截面位置示意图

图 9(右) XZ截面位置示意图

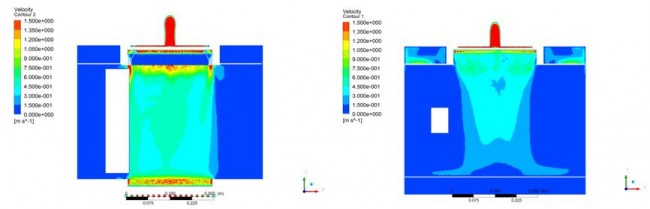

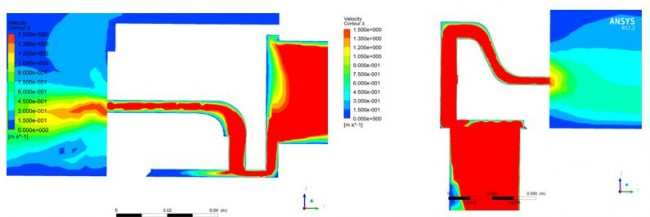

从XY下截面的速度云图,图10可以看出,在离开入口装置进入成型室时,速度分布并不均匀,由于下入口进入腔体的结构变窄,可以看到速度在进入腔体时有一个很高的挤压区且流速较高,进入腔体后速度逐渐减小并变均匀但仍有明显的速度分区,在此认为与入口结构过窄有关,在腔体中间区域均匀性最好。由于受到分粉器位置影响,气流结构不对称。

从XY上截面的速度云图,图11可以看出上方与下截面类似的趋势,进入腔体中心位置后逐渐均匀。由于XY上截面位于分粉器上部,受到分粉器阻挡作用较小,没有明显的气流结构不对称。

图 10 (左)XY下截面速度云图(速度上下限0到1.5m/s)

图 11 (右)XY上截面速度云图(速度上下限0到1.5m/s)

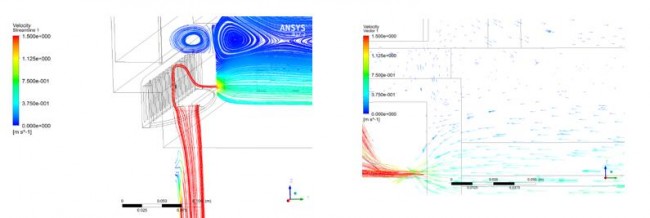

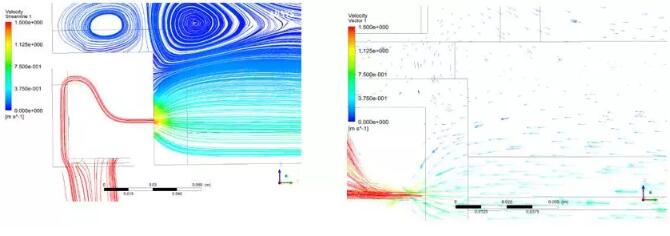

从YZ截面的速度云图,图12可以看出,惰性气体离开下方出口装置进入成型室内,有一个向下扫掠打印底板的效果,气流分层明显且每一层的均匀度也较高,符合设计预期。从YZ截面流线图,图13可以看到上方气体入口在隔板中受到阻挡向下流动,遇到下方气流,形成扰动涡流,且在腔体角落里涡流明显,在接近出口地方形成了较多的扰动,认为与出口结构变窄有关,较多扰动可能会产生粉尘堵塞,进而影响到实际打印中烟尘得排出。从出口附近三维结构流线图,图14可以清楚得看到流体在出口处形成挤压,中间产生高速区,上下得气体难以进入,可能会导致粉末的滞留,尤其是出口上方的流体,产生了向上及向右的回流现象,从出口附近YZ截面的矢量图,图15也可以清晰的反映回流现象的流动方向。

图 12 (左)YZ截面速度云图(速度上下限0到1.5m/s)

图 13 (右)YZ截面速度流线图(速度上限0到0.5m/s)

图 14(左) 三维结构出口附近流线图(速度上下限0到1.5m/s)

图 15 (右)YZ截面出口附近矢量图(速度上下限0到1.5m/s)

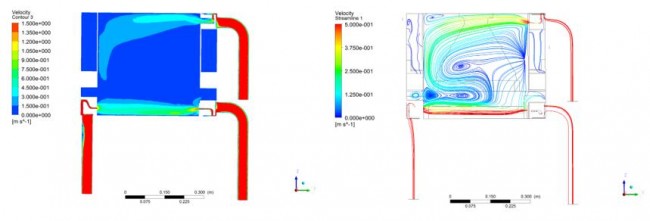

从YZ截面的速度云图,图16可以看出,入口装置加入坡道后,气流在此结构中的流速均匀并且稳定,但进入腔体后气流挤压情况明显且有分层,高低速区明显。从YZ截面的速度云图,图17出口的局部放大可以看到,出口结构内的坡道内速度均匀且稳定,但角落处有低速区,可能会导致粉末滞留在圆盘内。

出口与腔体连接处部分由于尺寸过窄,有明显的回流现象,在流线图13内安世亚太已经分析了这可能是出口处有较多扰动的主因,从YZ截面出口局部流线图,图18也证实了这一推论,管道内流速很高,但出口连接处流速分区明显,流体挤压在中部,两侧流体难以流入,上方流体有回流产生,从YZ截面出口局部矢量图,图19清晰得看到流体的流动方向,后续优化建议加宽连接处尺寸。

图 16 (左)YZ截面入口速度云图(速度上下限0到1.5m/s)

图 17 (右)YZ截面出口速度云图(速度上下限0到1.5m/s)

图 18 (左)YZ截面出口流线图(速度上下限0到1.5m/s)

图 18 (左)YZ截面出口流线图(速度上下限0到1.5m/s)

图 19 (右)YZ截面出口速度矢量图(速度上下限0到1.5m/s)

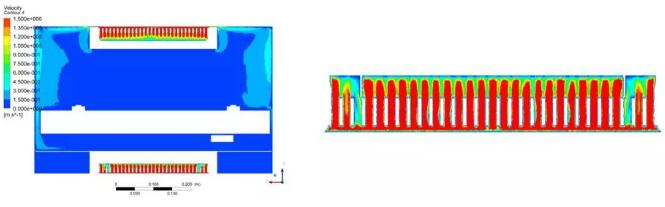

从XZ截面的速度云图可以看出,惰性气体通过29个圆柱形孔洞时,流量比较均匀,但左侧第三与右侧第三个圆柱孔有非常明显的气体流失而产生低速区,安世亚太认为这是所给模型中存在设计缺陷,后续需要改进模型。

图 20(左) XZ截面速度云图(速度上下限0到1.5m/s)

图 20(左) XZ截面速度云图(速度上下限0到1.5m/s)

图 21(右) 下方气体入口截面速度云图(速度上下限0到1.5m/s)

- 腔体内速度均匀性

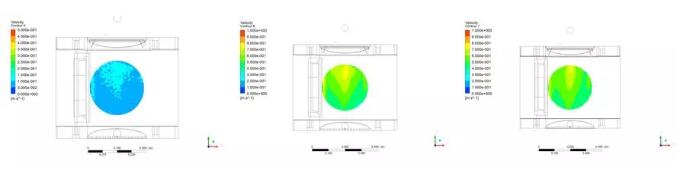

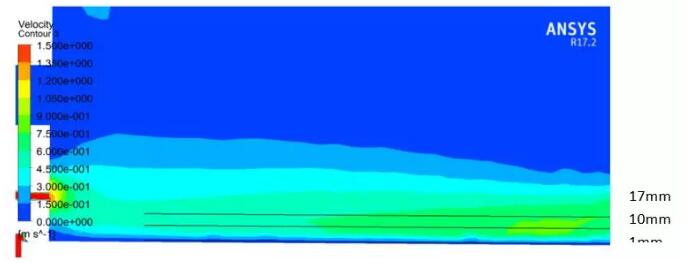

选取分别高出打印平台上方1mm、10mm和17mm处的XZ截面分析惰性气体在成型室内的流动均匀性。

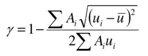

将这些截面以打印平台中心轴为基准裁剪出直径为280mm的圆形区域,分析这些圆形区域内的速度均匀性。定义速度均匀性系数为如下,数值越接近于1表示速度均匀性越好。

根据速度均匀性系数的定义式求得现有设计的均匀性分别为:

表格 1打印平台上方不同位置的气体速度均匀度

3个位置圆形打印平台范围的速度云图见图23-25。

1mm由于还在流体的边界层,速度非常低,均匀度不是特别高。另外可以观察到圆形平台区域整体流速偏低,说明入口的设计过窄使得速度分层过于明显,如果低速区对打印过程没有负面影响可以保留入口设计。

图 23(左) 打印平台上方1mm位置速度云图(速度上下限0到0.5m/s)

图 24 (中)打印平台上方10mm位置速度云图(速度上下限0到1m/s)

图 25 (右)打印平台上方17mm位置速度云图(速度上下限0到1m/s)

图24,25中的10mm和17mm的速度云图和均匀度的数据非常接近,说明10mm高度已经进入湍流层,图26中的 YZ截面速度云图也能证明这一点。

薛一戈

安世亚太流体工程师,伊利诺伊理工机械与航空航天工程专业,硕士学位,超过2年的汽车行业CAD设计与CAE仿真,擅长湍流、边界层、多相流、颗粒物等多个领域的仿真与分析,目前主要参与增材设备的流体仿真分析项目,积累了大量3D打印设备流体优化经验。

文章来源:安世亚太

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com