SLM选区熔化金属3D打印机型,整机结构比较复杂,一般由成型框架、成型腔、振镜系统、送粉机构、铺粉机构、控制系统等部分组成。在设备开发设计阶段,需要进行一系列的仿真分析校核,包括刚度、强度、散热以及流体等内容。

![]()

本期,安世亚太的仿真专家通过对SLM选区熔化金属3D打印机型应力较大部位进行子模型分析,从而确定在极限工况下设备运行的稳定性与可靠性。

通过利用子模型分析方法,对某型号的SLM选区熔化金属3D打印机在极限工况下的静强度仿真应力较大的区域,选取一个典型部位进行子模型分析,从而更准确的计算这该部位的应力分布情况。

针对机构的刚度强度等仿真分析,除了要满足常规的工作状态下要求外,还需要进行一些极限工况下的校核仿真分析。

比如在极限运输工况下,可能会发生极限倾斜工况(倾斜30°工况),在对整机在极限工况下的静强度进行仿真分析,可能会出现一些部件超过了材料的屈服强度。

针对这些超过了材料屈服强度的部件来说,其最大应力有可能并不真实,因为在整机极限工况强度校核分析时大多都是采用了线性静力分析,没有考虑材料的塑性增强阶段。

针对这种情况,为了获得更精确的仿真结果,同时考虑材料的塑性增强,需要对其应力较大部位进行子模型分析。

子模型分析方法又称为切割边界位移法或特定边界位移法。切割边界就是子模型从整个较粗糙的整体模型分割开的边界。从整体模型计算所得的切割边界的计算位移值即为子模型的边界条件。

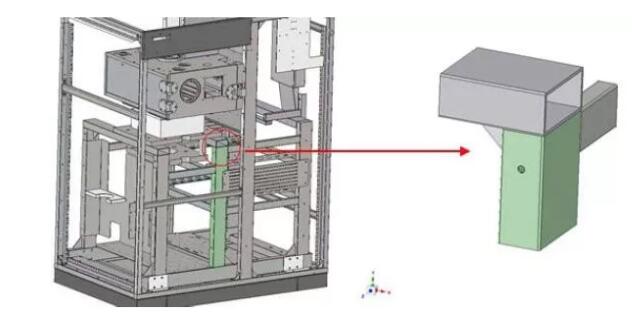

![]() 某型号的SLM选区熔化金属3D打印机的整机几何结构及截取的局部子模型结构,可参见图1所示。

某型号的SLM选区熔化金属3D打印机的整机几何结构及截取的局部子模型结构,可参见图1所示。

图1:SLM选区熔化金属3D打印机的整机结构和子模型局部结构,来源安世亚太

图1:SLM选区熔化金属3D打印机的整机结构和子模型局部结构,来源安世亚太

在整机极限工况下进行分析时,发现该处的局部应力较大,超过了材料的屈服强度。通过在整机模型中截取应力较大的局部结构,来进行子模型分析。

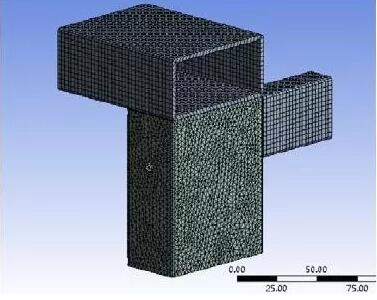

![]() 对SLM选区熔化金属3D打印机选取的子模型进行网格划分,相比于整机模型的单元大小要小,以3mm对子模型进行网格划分,划分后的模型见图2所示。

对SLM选区熔化金属3D打印机选取的子模型进行网格划分,相比于整机模型的单元大小要小,以3mm对子模型进行网格划分,划分后的模型见图2所示。

图2:SLM选区熔化金属3D打印平台密封结构及密封圈局部网格模型,来源安世亚太

图2:SLM选区熔化金属3D打印平台密封结构及密封圈局部网格模型,来源安世亚太

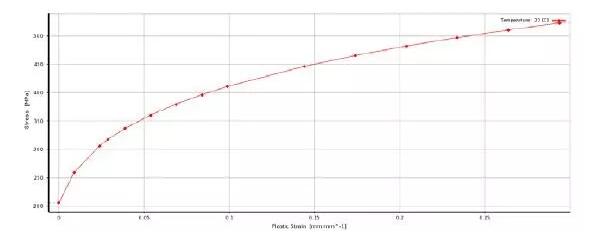

在对子模型分析中,考虑了材料的塑性增强,涉及到的材料只有304不锈钢,其材料的应力应变曲线见图3所示。

子模型分析是基于整机的分析结果进行的,在整机分析中采用的是线性静力分析,由于在子模型中考虑了材料的非线性,故计算采用非线性静力分析,同时在Workbench中打开大变形选项。关闭大变形时根据模型初始尺寸构造刚度矩阵,然后进行求解计算;而打开大变形后,在迭代计算时,根据前一子步的模型尺寸构造刚度矩阵,然后进行求解计算,所以打开大变形选项刚度矩阵更接近真实情况。

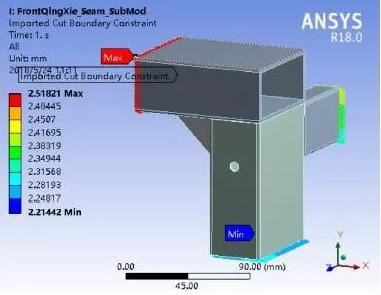

边界条件:通过截面插值获取截面处节点上的位移。图4所示的是SLM选区熔化金属3D打印设备整机模型在极限工况下的位移边界条件。

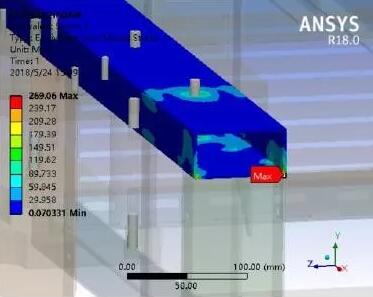

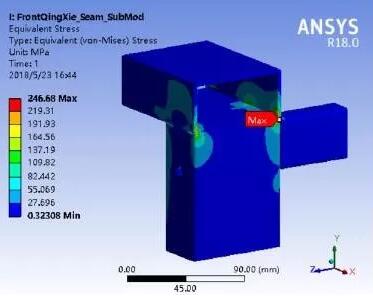

![]() 打印室立柱和支撑板焊接位置(右前处)在整机分析中的最大应力为269MPa,超过了材料的屈服强度206MPa,具体见图5所示。

打印室立柱和支撑板焊接位置(右前处)在整机分析中的最大应力为269MPa,超过了材料的屈服强度206MPa,具体见图5所示。

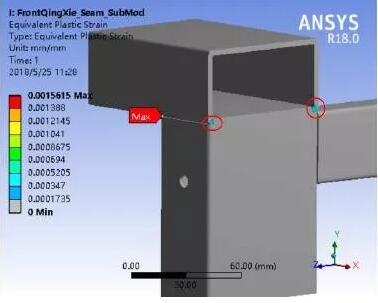

在考虑了材料塑性增强的子模型分析中,该部位的最大应力降为247MPa,具体见图6所示,但仍超过了材料的屈服强度,塑性变形区域主要集中在打印室立柱和支撑板焊接位置(右前处)焊缝的四个角点处,最大的塑性应变0.00156,具体见图7所示。

![]() 从子模型仿真分析结果来看,相比于整机状态下应力结果,在考虑了材料的塑性增强后,所分析的结构部位的应力是有所降低;但仍然超过了材料的屈服强度,存在塑性变形区域,塑性区域大小和应力超过材料屈服强度的区域相一致,应力集中区域一般为焊缝角点、倒圆角等处。

从子模型仿真分析结果来看,相比于整机状态下应力结果,在考虑了材料的塑性增强后,所分析的结构部位的应力是有所降低;但仍然超过了材料的屈服强度,存在塑性变形区域,塑性区域大小和应力超过材料屈服强度的区域相一致,应力集中区域一般为焊缝角点、倒圆角等处。

车辆工程专业,硕士学位,10多年的汽车行业CAE仿真分析经验,参与并实施了多个国内汽车整车及零部件的仿真分析咨询项目,积累了大量的工程仿真分析项目经验,专长汽车行业内结构CAE分析、整车碰撞分析、乘员约束系统分析、NVH分析以及新能源汽车电池包CAE分析等;同时目前主要参与了多个增材设备结构仿真分析项目。

《3D打印与工业制造》正在京东热卖, 观看3D科学谷创始人的微课视频。

文章来源:安世亚太

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.51shape.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com