的确,似乎没人喜欢支撑结构,不但影响生产的产量和成本。这些额外的支撑结构还增加构建时间,构建成本以及后期处理时间和后期处理的复杂性。

这就带来了三个层面的减少与优化支撑的努力方向,一个层面是通过设备与工艺技术来实现更少的支撑(例如3D科学谷在《为生产制造而打造的智能熔化金属3D打印系统》一文中所提到的减少支撑设计的智能熔化金属粉末床3D打印技术。),一个层面是通过调整组件的构建角度,达到最大的构建自由度,使用优化的支撑结构,避免了变形发生,并使可以很容易地后期去除支撑结构。还有一个层面是通过仿真优化支撑的设计。

本期谷.专栏文章《金属SLM选区金属熔化工艺仿真中关于支撑的分析研究》分为两篇,此为下篇。安世亚太的仿真专家从CAE仿真的角度来分析支撑在SLM选区金属熔化工艺仿真过程中的作用。

本文通过(上篇)支撑类型的区分,支撑结构的有限元网格划分,支撑强度等效处理,(下篇)不同支撑形式对SLM选区金属熔化工艺仿真的影响,不同支撑等效强度对SLM选区金属熔化工艺仿真的影响,利用仿真分析对零件进行支撑优化,来揭示CAE仿真对优化支撑设计的作用。

在CAE仿真手段没有应用到SLM选区金属熔化的工艺过程仿真之前,对于成形过程中存在的各种成形风险,工艺设计人员只能通过实验的方式一遍一遍的去尝试,再通过几轮迭代来完成产品的打印。而目前无论是基于固有应变法还是热-结构耦合的热弹塑性法的SLM选区金属熔化宏观工艺仿真,都能对SLM选区金属熔化成形过程中的应力应变、刮刀碰撞区域、高应变区域以及每一层的打印情况做出分析并做出预判。工艺设计人员可以结合仿真的结果对SLM选区金属熔化的工艺设计方案(如摆放方向、支撑设计等)进行改进,从而减少打印失败的风险,提高SLM选区金属熔化的成功打印效率。下面就借助ANSYS Additive Print对图2中的悬臂梁模型进行计算,分析不同的支撑设计形式和不同支撑等效强度(Support Yield Strength Ratio)对零件SLM选区金属熔化工艺仿真结果的影响。

- 不同支撑形式对SLM选区金属熔化工艺仿真的影响

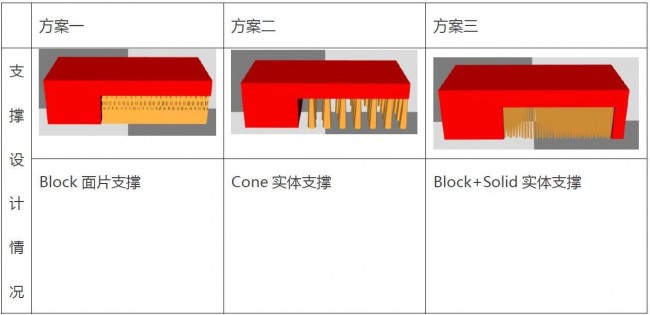

利用ANSYS Additive Print中的Assumed Strain模式进行计算,材料为AlSi10Mg表现行为为J2 plastic,体素为0.5,Voxel Sample Rate为5,Support Yield Strength为0.5。支撑的设计类型如下表1所示,计算结果如下图7所示。

表1 不同的支撑设计类型

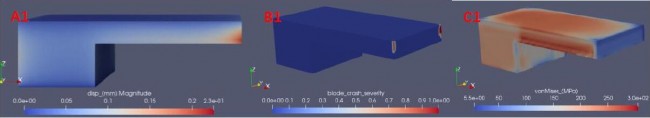

方案二计算结果

方案三计算结果

图7 不同支撑设计类型下计算得到的结果

其中A1,A2,A3代表变形结果;B1,B2,B3代表刮刀碰撞结果;C1,C2,C3代表应力计算结果

从图7可以看出,不同的支撑设计会到SLM选区金属熔化工艺仿真后的变形、刮刀碰撞以及应力分布都带来影响。这里只是以简单的悬臂梁为例来展示仿真可以对不同的支撑设计方案做出分析,对于实际的打印模型设计人员需要对结果进行分析,并根据仿真结果对工艺方案进行改进。

- 不同支撑等效强度对SLM选区金属熔化工艺仿真的影响

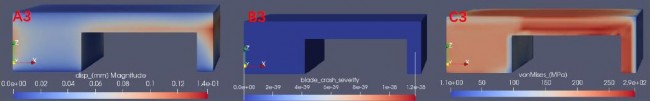

前面提到金属SLM选区金属熔化工艺仿真时需要对支撑的强度进行等效处理,下面同样以ANSYS Additive Print来计算方案二在相同的cone实体支撑情况下,通过改变支撑等效强度因子(Support Yield Strength Ratio)来分析对SLM选区金属熔化工艺仿真结果的影响,计算结果如下图8所示。

图8 (a) Support Yield Strength Ratio=0.5时SLM选区金属熔化工艺仿真结果;(b)Support Yield Strength Ratio=0.2时SLM选区金属熔化工艺仿真结果

图8 (a) Support Yield Strength Ratio=0.5时SLM选区金属熔化工艺仿真结果;(b)Support Yield Strength Ratio=0.2时SLM选区金属熔化工艺仿真结果

图8(a)(b)分别是当Support Yield Strength Ratio等于0.5和0.2时对悬臂梁模型以及支撑的工艺仿真结果。从仿真后的变形、刮刀碰撞以及应力分布情况来看,对于图2中的悬臂梁模型改变支撑的等效强度对工艺仿真结果的影响要比支撑设计模式带来的影响大。

- 利用仿真分析对零件进行支撑优化

图9 是利用ANSYS Additive Print对实际打印过程中的两个模型通过仿真分析对支撑进行优化的结果。

图9 (a) (b)利用ANSYS Additive Print对支撑进行优化

图9 (a) (b)利用ANSYS Additive Print对支撑进行优化

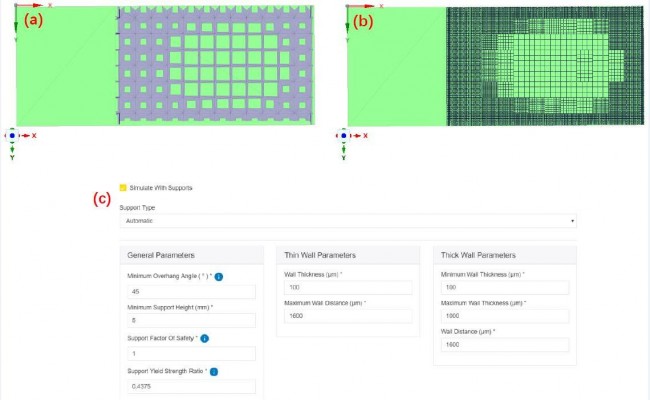

图10 是针对图2的悬臂梁模型利用ANSYS Additive Print计算的基于应力分布得到的优化支撑,其中图10(a)是优化得到的实体支撑形式,图10(b)是优化得到的面片支撑形式。实体支撑和面片支撑的细节特征可以通过调整图10(c)中的参数来进行调节。

图10 (a)利用ANSYS Additive Print优化得到的实体支撑;(b)利用ANSYS Additive Print优化得到的面片支撑;(c) ANSYS Additive Print中支撑优化调节参数

图10 (a)利用ANSYS Additive Print优化得到的实体支撑;(b)利用ANSYS Additive Print优化得到的面片支撑;(c) ANSYS Additive Print中支撑优化调节参数

SLM选区金属熔化 中支撑设计与成形材料、工件结构、工艺参数、接触形式、分布数量等多方面的因素有关,虽然目前借助成熟的有限元分析软件可以对成形过程中由于支撑设计的不同而导致成形失败的风险做出预测但对于真正的工程需求而言,目前对支撑的工艺仿真还是远远不足的,主要体现在以下几个方面:

1)目前对于支撑的网格划分都采用亚体素法,这种用亚体素密度来代替网格密度的方法会给计算带来很大误差,新的关于支撑的网格划分方法仍然需要改进;

2)目前关于SLM选区金属熔化的工艺仿真中没有考虑实际打印过程中支撑的工艺参数,只是利用强度等效的方法对支撑进行等效处理,这种等效也会给计算带来很大的误差,因此工艺仿真时需要将支撑打印的工艺参数考虑进去;

3)目前的工艺仿真主要集中在宏观的应力应变情况,没有将支撑的导热效率考虑进去;

4)对于支撑添加后的可去除性也尚无仿真分析软件进行研究;

5)利用有限元仿真得到的基于应力分布的支撑,其支撑结构尚需要进一步优化才能够更好的应用于实际打印过程中。

金属SLM选区金属熔化成形过程中支撑设计是非常重要的工艺设计环节,支撑设计的是否合理将直接影响到后续的成形,围绕金属支撑仍然有大量工作需要开展。相信在国内外学者以及业内人士的共同努力下,更新、更加稳定以及更具经济效率的支撑结构将被应用到实际打印过程中。这些支撑结构在推动金属SLM选区金属熔化走向更深更广的应用领域过程中将会发挥积极重要的作用。

参考文献:

【1】张小川, 康进武 , 融亦鸣, 吴朋越, 等.增材制造中的支撑设计[J].热加工工艺, 2018,47(12):1-12

【2】ANSYS Additive Users’ Guider(Print and Science), Realease 2019R2, 2019

多年从事于金属增材制造的设备开发、工艺开发和材料研究等工作,现为安世中德咨询有限公司增材制造与先进设计应用工程师。

文章来源:安世亚太

资料下载,请加入3D科学谷3D产业链QQ群:529965687

更多信息或查找往期文章,请登陆www.ganjiayu.com,在首页搜索关键词

网站投稿请发送至2509957133@qq.com