用传统的模具制造技术来生产测试零部件是风险很高的。以涡轮发动机为例,用传统的方式加工需要花费数万美元以及数周的时间。

这样的零部件的设计需要基于大量的周期分析、计算流体动力学,有限元分析和实体建模,但设计往往由于出现错误或者规格的变化而突然需要改变。如果突然需要改变,那么此前付出的所有时间、材料成本将付诸东流。

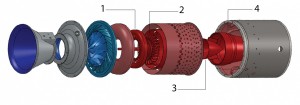

用传统技术设计和测试涡轮发动机的叶片几乎是行不通的。叶片需要进行大量的试验和调试,因为叶片的角度必须十分精确。即使误差只有几度,也将导致涡轮发动机无法正常工作。但是,当一个生产一个发动机部件的成本高达20,000美元的时候,对每个部件进行单独测试是几乎行不通的。

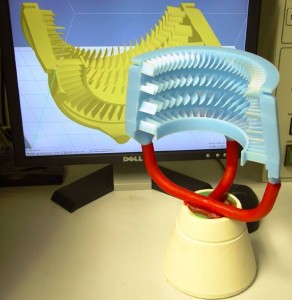

涡轮发动机制造商正在寻找一种成本低、速度快、精确的设计方式。Kutrieb Research 公司采用3D Systems公司 的ProJet™ 3D打印机来生产涡轮发动机的蜡模,直到每项设计试验成功后再用合金材料投入生产。起初,Kutrieb Research 公司只是用3D打印机来做研发,后来该打印机的80%的产能用于小批量生产。

无论是研发还是生产,ProJet™ 都能使Kutrieb Research 公司更自由地做出精确的发动机部件,并完成设计的测试。同一个发动机部件,用户可以按照几种不同的设计方案打印出来,然后选出一个最好的。使用3D 打印技术,Kutrieb Research 公司在降低研发成本的情况下生产出高质量的涡轮发动机产品,增强了竞争力。

(3D科学谷编译自3D Systems,欢迎转载并链接至:www.51shape.com)