作为全球聚酰胺工程塑料的专家,索尔维工程塑料在过去60年里致力于研发、生产和销售面向汽车等领域的Technyl品牌全系列高性能塑料产品。

由于为汽车行业提供大量的以工程塑料为基础的原材料用于生产零部件,索尔维工程塑料在提供这些原材料的过程当中会感觉到越来越多的概念和设计需要一种更先进的材料来支撑设计的,而不是传统的样件制作过程了,3D打印是能够帮助更好地来进行好的设计和更方便的设计。

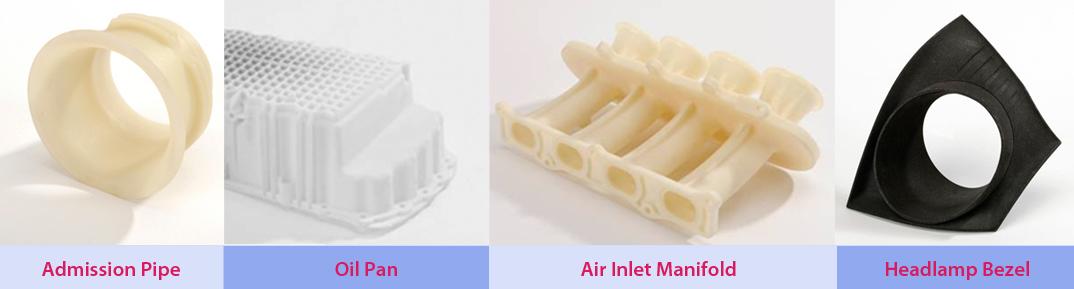

索尔维工程塑料目前所做的就是基于聚酰胺的工程塑料进行一些小批量的样件打印,然后测试强度、抗压性、防腐蚀等各方面的性能,最终达到该零部件所有的功能性要求,然后零部件厂商再进行开模、注塑,并进行大批量的生产。

在多种多样的工程塑料中,真正能够用于3D打印的是不多的,索尔维公司的Sinterline™ Technyl® 是首个选择性激光烧结 (SLS) 用聚酰胺 6 粉末,专门用于在耐热性和抗冲击性方面有高要求的应用。那么,索尔维的技术到底强在什么地方呢?其实,很多样件打印出来与最后实际的量产之间是有差距的,而索尔维工程塑料的技术优势就强在可以把这个差距缩到最小,即测试打印出来的东西与最后量产做出来的东西是一样的。Dominique强调,索尔维的3D打印样件做到了非常强的力学性能和抗高温、耐腐蚀性能,这也解释索尔维的汽车客户最后为什么真正使用索尔维工程塑料的材料进行大规模零部件生产的原因。

Sinterline™ Technyl® 对于高温 110° C – 130°C)环境中工作的汽车零部件的功能性快速成型来说是一个理想选择,其突破性的改进包括:

- 良好的分辨率和外观

- 良好的耐老化性和耐久性

- 耐热性

短期使用:150 °C

长期使用:110 °C

- 回收利用率 ~ 30%

- 8 次回收利用后仍可保持优异的机械性能

- 耐化学性 (机油 – 乙二醇 – 燃油)

- 卓越的耐爆破压力性能

用工程塑料替代传统的金属材料,其最终的目的还是解决汽车的轻量化问题。索尔维工程塑料所制出的3D打印样件包括发动机周边零件、门把手套件、刹车踏板等不同种类和功能的汽车零部件,已经在很大程度上为汽车轻量化提供解决方案。