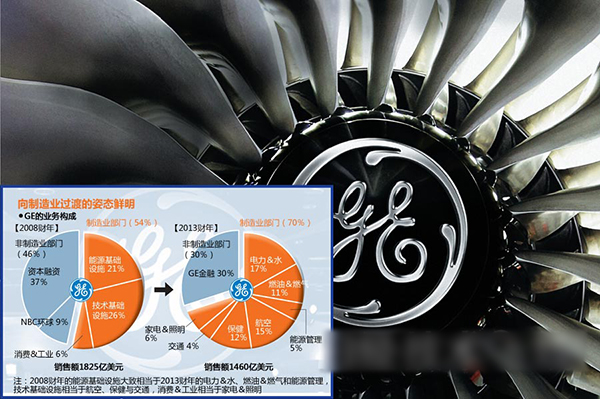

美国通用电气(GE)凭借不断的自我革新,是GE在全球制造业处于领先地位的重要因素。GE欲通过改革从根本改变制造业的形态。活用软件提高硬件价值、生产技术革新、加快开发速度是改革的三大支柱。

工业互联网:用软件激发硬件的潜力//////

“通过使用美国通用电气(GE)的软件分析数据,大幅缩减了燃油费。”意大利航空(Alitalia)主管燃油管理的副总裁Alessandro Loddo欣喜地说道。运营145架飞机、单月执行1.6万个航班的欧洲大型航空公司通过使用GE开发的软件,一年节约了1500万美元的燃油成本。GE利用的是每架意航飞机上配备的数百个传感器。这些传感器收集发动机的运转情况、温度和耗油量等许多数据,利用软件进行分析。通过与飞行计划进行比对,提供效率更好的操控方法。

“着陆时,通过调整主翼上襟翼的控制方法,可以减少燃油消耗”、“通过改变下降时的速度,燃效还可以更好”。软件通过对海量数据进行分析,精准地给出理想的操控方法。为大幅削减燃油成本做出了贡献。

操控飞机的行家里手原本应该是航空公司。GE作为飞机发动机制造商,提出建议似乎“越权”。在过去,根本无法想象航空公司会向GE虚心求教。然而现如今,世界各地的航空公司接二连三地成为了GE的客户。包括美国的美国航空(American Airlines)、联合航空(United Airlines)、达美航空(Delta Air Lines)以及中东的阿提哈德航空(Etihad Airways),马来西亚的亚洲航空(AirAsia)在内,总数已经达到了约30家。

航空公司为何趋之若鹜?这是因为在全球民用飞机发动机市场上掌握逾6成份额的GE通过收集全球飞机的飞行数据,积累了大量的技术经验。

GE软件副总裁Bill Ruh介绍说:“在签订长期维护协议时,我们一定会要求加入条款,使GE可以访问飞机上包括发动机以外部分在内的全部数据”。过去,这些海量数据除了用来检测飞机异常,并没有其他用武之地。而GE却认为“在这些数据中隐藏着‘金山’”。如果利用软件分析全世界飞机的数据,运用得到的知识改善航空公司的效率,将会孕育出巨大的商机。

站在销售飞机发动机的制造商的立场上,这是一次商务模式的大转型。GE过去一直专注于改进发动机材料、改善燃烧效率等硬件方面的性能提升,以及更换部件、维修等维护服务。但通过结合数据和软件,硬件即便相同,效率也能实现飞跃。GE正在快速普及这种过去无法想象的新模式。借软件之力激发硬件沉睡的实力,使客户的价值最大化——这正是GE首席执行官(CEO)杰夫·伊梅尔特为之倾注热情的工业互联网的根本。伊梅尔特强调说:“工业互联网将为工业设备领域带来革命性冲击。”虽然平均到1家航空公司,改善燃效的经济效益1年仅为几十亿日元左右,但对于整个行业,估计将会起到显著的效果。按照GE的估算,假设利用软件可以使燃油成本降低1%,那么,整个航空行业15年将节约成本300亿美元。

GE的软件活跃的舞台不只是提高燃效。该公司还在通过源源不断推出帮助航空公司解决课题的软件赢得客户。发现飞机发动机故障前兆的软件就是一个例子。使用这种软件可以对传感器收集到的飞行中的发动机数据进行分析。诊断故障风险,在可能发生问题的情况下提前着手解决。

“机制与防范非法使用信用卡的系统类似。从未在海外刷卡,刷卡金额从未超过5000美元的人如果在海外高额购物,就会鸣响警报。工业设备的故障预测也采用了相同的理论”。GE与美国埃森哲合资成立的数据分析服务公司Taleris的比尔·拉达特(音译)这样介绍说。GE还开发出了在航班延迟和取消时,向航空公司提供帮助的软件。当遇到大雪等恶劣天气时,这种软件将计算出成本最低的飞行路径、燃油补给地和机组配置。

GE的工业互联网举措并不局限在航空行业。GE把自己拥有的发电涡轮、医疗器械、铁路等多样化的产品接入网络并收集数据。利用软件进行分析,将结果运用到了提高运营效率和优化之中。

先进制造业:活用3D打印机,变身“微型工厂”//////

在机械、汽车、基础设施等所有“物”接入互联网的时代,为了掌握主导权,众多IT企业都在大力开发软件技术。GE要想形成差异,除了软件之外,硬件的制造技术也需要更上一层楼。

“IT企业对于硬件的理解总是存在缺失。GE在竞争中拥有实际从事工业设备制造的优势”(伊梅尔特CEO)。因此,GE提出了“先进制造业”的概念。意在活用3D打印机、材料技术、新生产系统,推动制造的发展。其象征是3D打印机在生产中的大规模活用。GE公司对3D打印技术的应用不仅局限于零部件原型制造,而是已经启动了量产部件的生产。

“3D打印技术可以使飞机发动机涡轮的重量减少2成”。2014年,GE旗下的意大利飞机部件制造商Avio Aero开发出了活用3D打印机的划时代技术。这项技术能够大幅减轻涡轮叶片的重量。Avio Aero与瑞典Arcam公司合作,使用EBM(电子束)增材制造技术,实现了对重量约为通常材料一半的轻量合金“钛铝”的加工。

美国波音的新机型“787梦想客机”和“747-8”配备的GE主力发动机将采用这种部件,开展验证实验。6月,在坐落于美国俄亥俄州皮布尔斯一座小山丘上的GE喷气式发动机室外试验场,悬挂在巨型实验装置上的新型发动机“LEAP”发出了阵阵轰鸣。LEAP是欧洲空中客车公司的新一代客机“A320neo”等即将配备的发动机,配备了3D打印机制造的约20个燃油喷嘴。通过使用3D打印机一体成型,焊接次数减少到5分之1,耐久性则提高到了过去的5倍。

构筑贴近客户的生产体制//////

GE飞机发动机部门首席执行官大卫·乔伊斯(David Joyce)自信地表示,“飞机发动机最重要的是可靠性和耐久性。我们对活用3D打印机制作的部件充满了信心”。

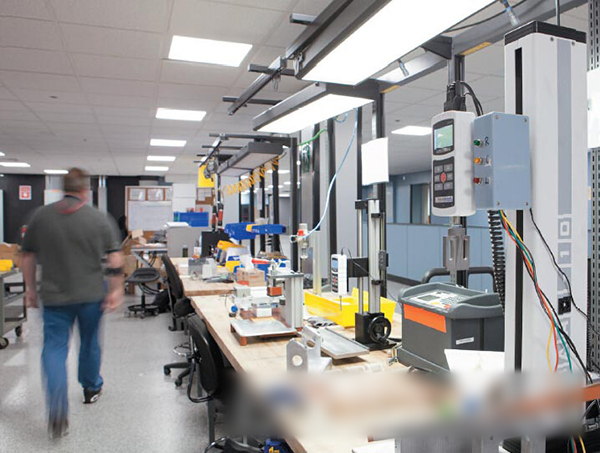

利用3D打印机进行量产的优点不只是耐久性的强化和轻量化。在成本方面也大有好处。不仅可以省去熟练技工手工焊接的操作,还不需要铸造部件必不可少的模具。除此之外,切削金属时产生的碎屑也比较少,能够起到节约材料的作用。GE正在全公司范围推广3D打印技术。2014年11月下旬,该公司在美国康涅狄格州开设先进制造业实验室。着手使用3D打印机开发与电力相关的新产品。该公司于2014年夏季,斥资200亿日元在印度中部的马哈拉施特拉邦投建的生产发电涡轮等部件的工厂也将采用3D打印机。

在GE描绘的蓝图中,生产革新的未来是“微型工厂”构想。到那时,网络化的小规模工厂将分布在世界各地,活用3D打印机和机器人等尖端技术,在客户的身边快速开发、生产客户需要的产品。比方说,飞机发动机和发电涡轮是在高温、高压的恶劣环境下使用,因此磨损剧烈。如果客户身边的小型工厂能在需要的时候,提供需要的维修部件,不仅可以令客户满意,还可以减少库存风险。

(来源:中国新能源网)