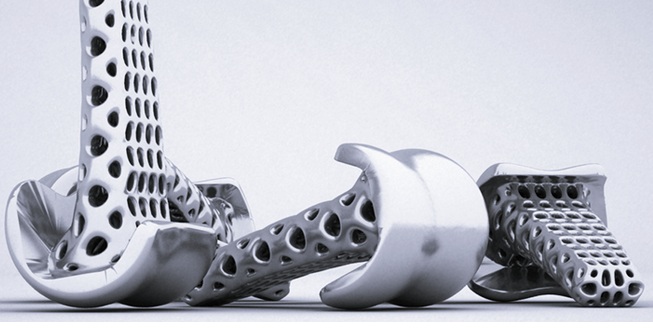

EOS是全球领先的高端增材制造的领军力量,MTU是德国顶级航空发动机制造商,两家公司正在通力合作,对3D打印汽车零部件提出了质量要求,希望可以有一种方式可以进行质量监控,为3D打印零部件建立全新的质量管理要求。

目前,他们已经签署了合作协议,为金属3D打印技术质量管理规划出了一套质量监控方式,要求相关企业提供光学断层扫描监测、恒定控制、融化材料的属性等等。在直接金属激光烧结(DMLS)技术中,EOS和MTU这一质量管理体系注重是制造的每一步,而不是事后解决问题。这样的技术不仅能够导致误差的减少,以及避免制造成品返工,从而可以大幅节省3D打印的成本;而且能够为客户提供非常高品质的产品。

“MTU和EOS已经密切合作多年。此次合作协议的签署将使我们合作更加紧密。OT解决方案将使我们能够对金属增材制造工艺进行更全面的质量控制”EOS公司销售和市场营销负责人Adrian Keppler博士说。“以前质量控制过程的很大比重只能在下游环节进行,如今可以实现在制造过程中进行质量控制,从而将使大大节约了质量保证成本。也使EOS能够在连续生产方面满足客户的需求。”

MTU拥有超过80年的发动机维修经验,目前世界上三分之一的商用飞机今天都配备了MTU的部件。MTU公司提供的创新性产品包括:低压涡轮机、高压压缩机、涡轮中心框架等。

“通过将我们开发的质量保证体系用于增材制造过程,EOS使它的直接金属激光烧结(DMLS)工艺变成了工业上成熟的解决方案。它已经在实际测试中证明了自己,我们现在打算将其用于其他客户。”MTU生产技术负责人Thomas Dautl表示。

在共同开发质量保证技术的同时,两家公司之间的合作密切度进一步提升,MTU在工作中使用的是EOS的系统工具,从而使开发过程中技术文档的完整性和透明度都得到了保障。这样一来,既可以控制成本又可以保证质量。

(本文编译自:3dprint.com,转载请链接至:www.51shape.com)