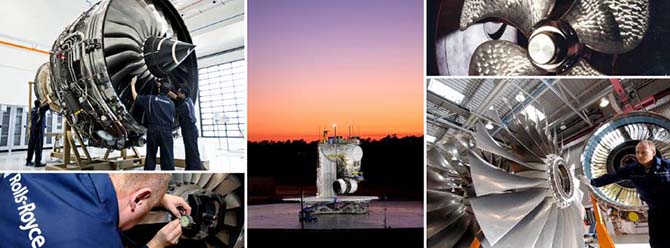

还处于开发阶段的空客A350-1000用的是XWB-97发动机,XWB-97看起来非常像A350-900的XWB-84发动机,可产生97000磅的推力。提升的推力主要来自新型高温涡轮技术,结合了更新的发动机的核心技术以及更大风量的风扇来实现的。这一切的实现归根结底是使用了先进的空气动力学技术,以及3D打印零部件。

这件3D打印的镍金属结构件是一件直径1.5米、厚0.5米的前轴承座,含有48个翼面。据劳斯莱斯公司介绍,将之用于发动机内部的结果就是使发动机变得更轻、能产生更多的动力。但劳斯莱斯并没有明确表示何时会将这种尺寸的3D打印部件用于工业级的制造。“我们不希望为其限定一个日期。”劳斯莱斯负责未来计划和技术的总工程师Alan Newby说:“在决定正式将其用于制造之前,我们在它的可扩展性上面还有很多工作要做。”

劳斯莱斯公司并不是3D打印的新手。实际上,早在五年前它已经将3D打印用于产品部件的原型和维修。两年前,劳斯莱斯公司宣布,它正在考虑使用3D打印制造其飞机发动机轻质部件。

目前,这家总部位于英国Derby的公司正在与来自谢菲尔德大学的专家和瑞典工业级3D打印机制造商Arcam合作制造大型3D打印部件。

在3D打印的帮助下,这些零部件的制造速度加快了很多。“对于航天工业来说,3D打印能够戏剧化地缩短其生产周期。以前客户下了订单之后往往要在18个月后才能交付。在使用了3D打印之后,这些生产任务就能很快完成。”劳斯莱斯公司技术战略负责人Henner Wapenhans说。“即使它需要一个星期来打印,这仍然快了很多。”

劳斯莱斯的竞争对手GE航空集团也已经开始使用直接金属激光烧结(DMLS)3D打印技术制造更先进的燃油喷嘴,这些燃油喷嘴主要用于未来的商业喷气发动机,包括GE9X等。GE公司宣称,直接金属激光烧结制造的部件比传统加工技术制造出来的更强、更轻。