模具工业是全球最大的横向产业,面向每个主要的垂直工业制造业。由于制造和模具是高度相互依存的,模具的设计和制造工艺与最终产品的竞争力息息相关。无数的产品都需要通过生产线上的刀具夹具来生产或是由模具来制造,模具制造包括模制(注射、吹塑和硅胶)或铸模(熔模、翻砂和旋压)两大类。

CNC加工是在制造模具时最常用的技术。虽然它能够提供高度可靠的结果,但同时也非常昂贵和费时。所以很多模具制造企业也开始寻找更加有效的替代方式,通过增材制造制作模具因其独特的优越性越来越受到市场的欢迎。

按照模具本身材料的不同,在模具领域的应用包括:

-砂型模具 *参考阅读:exone砂模打印机 *参考阅读:机器人+3D打印砂模铸造流水线

-金属模具 *参考阅读:选择性激光熔融技术在模具加工中的应用

铸造模(例如:水龙头、机器模板)、锻造模(例如:曲轴、连杆)、冲压模(汽车车身覆盖件)、压铸模(例如:各种合金如气缸体、手机壳)

-塑料模具 *参考阅读:EOS 3D打印模具助汽车制造

注射成型模(例如:电视机外壳、键盘按钮)、吹气模(例如:饮料瓶)、转移成型模(例如集成电路制品)、挤压成型模(例如胶水馆、塑料袋)、热成型模(例如透明成型包装外壳)、旋转成型模(例如软胶洋娃娃玩具)

-石蜡模具等等 *参考阅读:Solidscape与LSR的蜡模打印工艺

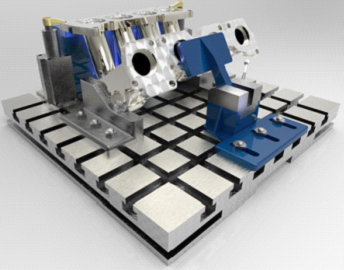

夹具尤其是非标夹具的制造,增材制造由于其灵活性高而极具优势:

-机械加工夹具、装配和检验用固定夹具、移动夹具、模块化夹具等… *参考阅读:3D打印工装夹具趋势

-机器人末端夹持器、机械手

3D打印模具和夹具缩短了整个产品开发周期,并成为驱动创新的源头。在以往,由于考虑到还需要投入大量资金制造新的模具,公司有时会选择推迟或放弃产品的设计更新。通过降低模具的生产准备时间,以及使现有的设计工具能够快速更新,3D打印使企业能够承受得起模具更加频繁的更换和改善。它能够使模具设计周期,跟得上产品设计周期的步伐。

金属3D打印的模具在一些小的、不连续的系列终端产品生产上具有经济优势(因为这些产品的固定费用很难摊销),或者针对某些特定的几何形状(专门为3D打印优化的)更有经济优势。尤其是当使用的材料非常昂贵,而传统的模具制造导致材料报废率很高的情况下3D打印具有成本优势。

金属3D打印的特殊冶金方式能够改善金属微观结构并能产生完全致密的打印部件,与那些锻造或铸造的材料(取决于热处理和测试方向)相比其机械和物理性能一样或更好。增材制造为工程师带来了无限的选择以改进模具的设计。当目标部件由几个子部件组成时,3D打印具有整合设计,并减少零部件数量的能力。这样就简化了产品组装过程,并减少了形位公差。

金属3D打印能够整合复杂的产品功能,使高功能性的终端产品制造速度更快、产品德缺陷更少。例如,注塑件的总体质量要受到注入材料和流经工装夹具的冷却流体之间热传递状况的影响。 如果用传统技术来制造的话,引导冷却材料的通道通常是直的,从而在模制部件中产生较慢的和不均匀的冷却效果。3D打印可以实现任意形状的冷却通道,以确保实现随形的冷却,更加优化且均匀,最终导致更高质量的零件和较低的废品率。此外,更快的除热显著减少了注塑的周期,因为一般来说冷却时间最高可占整个注塑周期的70%。

3D打印降低了验证新夹具的门槛,从而能够在制造中投入更多移动夹具和固定夹具。传统上,由于重新设计和制造它们需要相当的费用和精力,所以夹具的设计和相应的装置总是尽可能地使用更长的时间。随着3D打印技术的应用,企业可以随时对任何夹具进行翻新,而不仅限于那些已经报废和不符合要求的夹具。