通常来说,增材制造的优势在于小批量零件的生产,贵重材料产品的生产,以及形状复杂的产品的生产。

来源:Additive Manufacturing at University of Applied Science Upper Austria

对于航空航天领域来说,增材制造的优点在于原材料到成品的转化率高,等同于低买飞比。而燃油的消耗最主要的决定因素是飞机的重量。

来源:Metal Additive Manufacturing for tooling applications

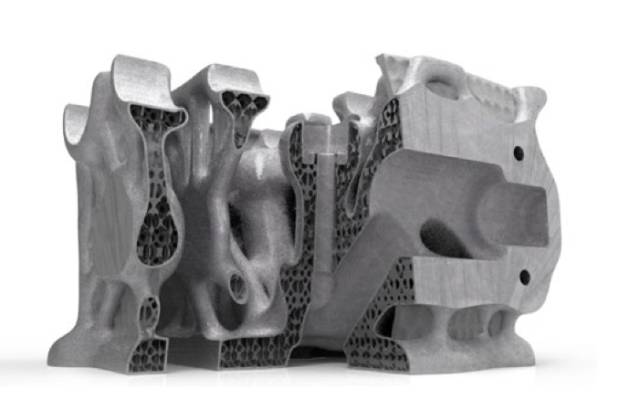

基于有限元分析的拓扑优化支持负载调整部分的设计,低应力的元素被删除,直到满足优化准则。这种方法通常会导致非常复杂的零件的三维曲面和中空结构,这些结构可采用SLM选择性激光熔融增材制造技术来实现。拓扑优化和仿生概念可以很好的结合在一起,仿生学设计的缸体重量可以从5.1kg减少到1.9kg,相当于66%的重量减少。

仿生机构的发动机缸体,来源:Additive Designed manufacturing, MAMC

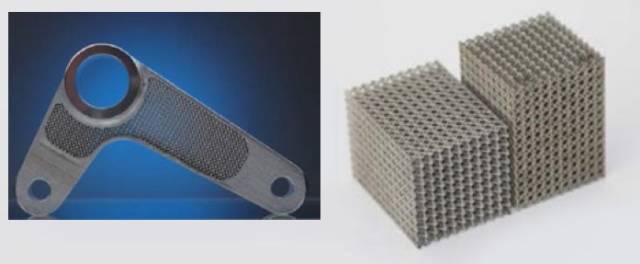

增材制造相对于产品的复杂性其边际成本为零,也就是说产品越复杂,通过增材制造来加工就越具备性价比优势。在这种情况下,有的经过优化的座椅的重量可以减轻15%。拓扑优化的方法,可以结合精细的内部晶格结构,以获得良好的刚度比,更大的支撑能力。感谢晶格结构的独特特性以及低体积容量,晶格结构与功能部件的设计结合已被证明是增材制造发挥潜力的优势领域。

来源:Selective Laser Melting on the way to production

与增材制造设备配套的流程包括数据准备,应力消除,去支撑材料,热处理,表面处理,最终检验等。对整个流程的优化是必要的,并且质量监测系统需要在每个环节中设置。对于航空零部件,增材制造在减少结构件的重量和复杂零部件的生产成本上具有明显的优势。在European Space Agency (EAS)的项目中,增材制造技术对于生产不同的系统和电话系统子系统经过了方方面面的可行性验证分析,最后的结论是增材制造在节约成本、减少组装过程、以及系统集成等方面具有明显优势。最令人振奋的例子是通过SLM, EBM技术来生产Ti和 Al合金产品。这些可以实现减重的零部件如下图:

来源:Additive manufacturing for space application, MAMC

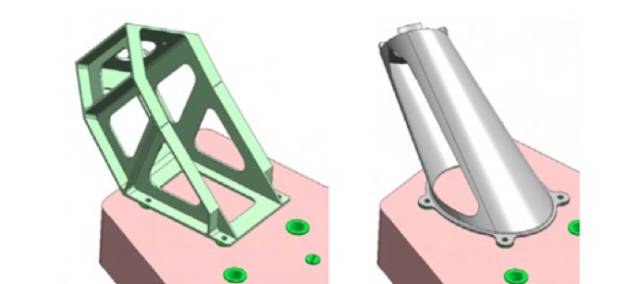

下图的设计优化使得原来需要多个需要铣削的零部件组成的结构件(左图)通过增材制造的方式简化成一个零件(右图),这使得零件减重40%。

来源:Additive manufacturing for space application, MAMC

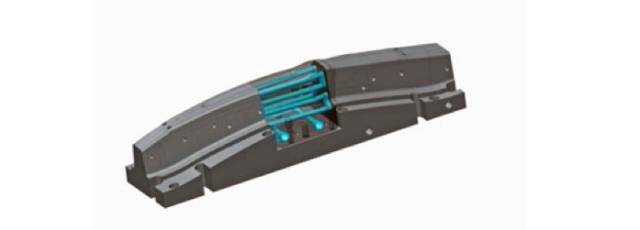

而一篇Evaluation and Optimization of forming tool coatings processed by laser metal deposition的文章中,LMD工艺在模具表面形成厚膜涂料。通过集成功能部件可以实现减少零件体积,减重的目标:

来源:Metal additive manufacturing for tooling applications – Laser Beam Melting technology increases efficiency of dies and holes