突破限制

增材制造通常被认为具有高度的灵活性,设计可以自由发挥,因为其制造过程无需模具。但在生产零件的时候由于是一层一层的生成,这带来了很大的限制,尤其是当考虑到时间、成本、材料浪费等因素的时候,这就需要通过设计优化来突破这些限制。

设计探索

通过粉末床选择性激光熔融技术来生产零件的时候,一个制造技术常识是朝下的面与水平面的夹角低于30~40的时候就需要在构建的过程增加支撑结构。因为熔融的金属在沉积的时候不能支撑自身的重量。

一个传统的自行车踏板样子如下:

如果通过粉末床的方式来生产传统的自行车踏板,由于有很多的面是水平朝下的,这样的设计就需要很多的支撑材料。

这些支撑材料是一种浪费,不但需要很多时间和能量来建造,而且还需要更多的时间和能量来去除。这对于昂贵的材料来说也是一种浪费,并且对产品的应力带来不良的影响。

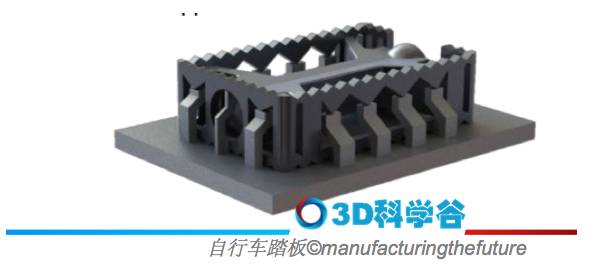

要想改变对支撑材料的依赖,设计的优化思路就需要朝着减少水平面朝下的部分来发展。

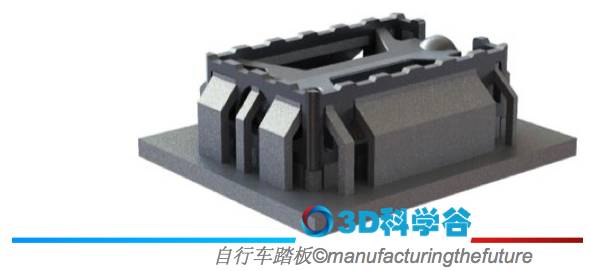

减少水平面就减少了对支撑材料的需求:

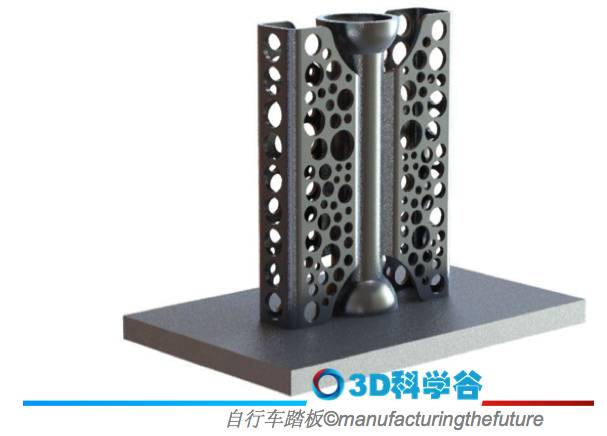

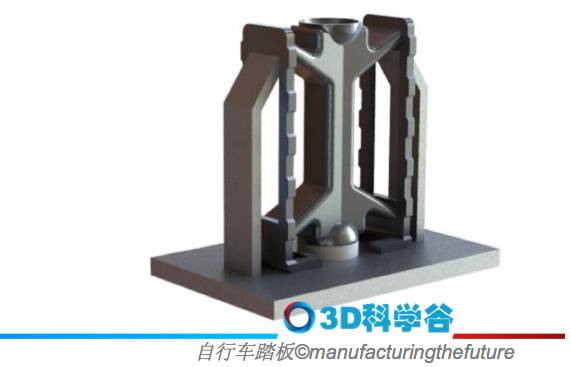

然而,更加有效的办法是将零件竖起来生产,并且在此基础上优化设计,使得更多的带角度的平面产生,这样对支撑材料的依赖就更减少了。

要充分发挥选择性激光熔融的作用,就必须减少朝下的面,代替这些面的是带角度或者弧度的面。

按照这个思路,不断地优化,就会得到最好的结果:完全不需要支撑材料。

另外,竖直的结果也使得粉末基台的面积得到有效利用,可以同时生产最多的零部件数量。

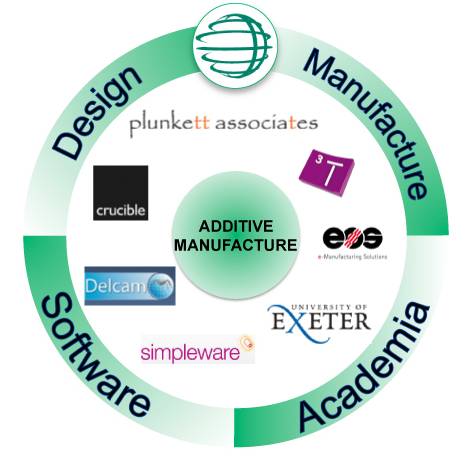

案例合作伙伴