我们处在不同程度的增材制造学习曲线上,在不断的交学费中慢慢摸索成长。然而,从不断的尝试总结经验中学习是很贵的,一个增材制造实验通常会花费成千上万美金,这时候分享就变得尤为重要。来自加工行业的CAD/CAM软件公司Delcam(现在属于Autodesk公司)深度了解加工制造业,Delcam不仅能引导客户加工零件,也正致力于开发一种软件产品叫做PartBuilder。在使用增材制造技术用于零件加工的工程中,Delcam通过最近的几个实验来分享其经验,包括成功的经验以及所走的弯路和犯的错误。

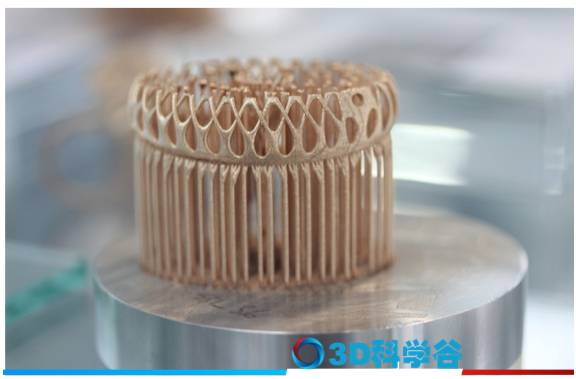

Delcam的实验室制造了一种锥形的316L不锈钢材质的长为95mm,直径为90mm直径的法兰,法兰延伸出来的部分的外径与其轴线几乎成直角。这样的零件以前通过铸造来完成,但Delcam想通过粉末床的金属增材制造工艺来获得该零件,这个过程包括一个构建板,四个流形。在建造这个零件的过程中,Delcam总结了五大经验。

经验1 增材制造设计需要考虑后处理

在任何一部分的制造过程中,增材制造必须要面对的问题包括,构建完成后如何与构建板分离?构建完成后还需要哪些金属切削后续加工处理?这些问题是至关重要的,这些步骤在一起成为零件的完整加工过程。工程师决定用EDM电火花线切割的方式将零件从建构板上分离下来,所以在设计过程中,工程师将零件的第五增加了2毫米的高度用于切割损耗。此外,后续加工将涉及到传统机加工来钻孔(因为目前增材制造还不能生产精确的圆),另外还需要数控加工对关键的交配表面进行精加工处理。这些加工策略直接带来设计师对产品模型的重新设计,工程师从模型中删除了孔的设计,并且在需要铣削的面上增加了厚度以满足铣削的余量去除要求。

另外,在孔连接的两个腔室的部分,这是该法兰流形的重要部分,这个洞可以通过传统金属切削方式来加工,但设计师把这个孔留下来通过增材制造的方式来加工。原因是这个孔提供了在增材制造过程中那些未融化的粉末排放的通道,所以需要通过增材制造的方式保留,否则这些未融化的粉末与空气混合在一起,在后续电火花加工过程中容易引起火灾。

图片来源:Delcam

经验2 支撑结构的创新

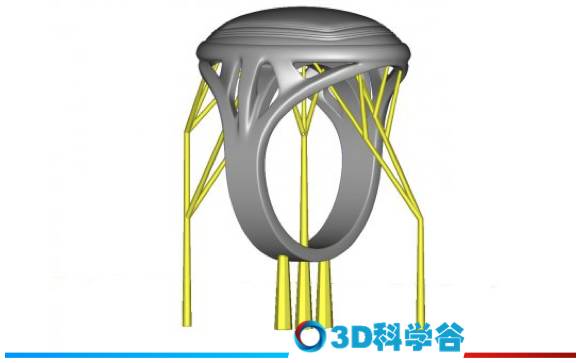

通过粉末床选择性激光熔融技术来生产零件的时候,一个制造技术常识是朝下的面与水平面的夹角低于30~40的时候就需要在构建的过程增加支撑结构。因为熔融的金属在沉积的时候不能支撑自身的重量。

Delcam工程师设计支持流形的两部分内部腔室之间的水平面部分的支撑材料,但他们面临的挑战是如何设计这些支撑材料。典型的薄金属片支撑结构将腔室分为子腔室,这将“拦截”掉那些没有融化的粉末。最后工程师们开发的解决方案像“树”一样的支撑结构-细长的柱与分支提供支持的力量,又不妨碍粉末的脱落。

经验3 给加工留有提升余地

虽然建构板可以容纳一次建造4个这样的法兰零件,Delcam并不想一次制造4个零件,因为增材制造的很大不确定性,包括形成的残余应力和其他不确定性。Delcam先只制造一个零件,看看它是如何形成的,看看有没有值得吸取的经验教训,然后制造另外三个零件。

经验4 分离零件的方式可以多样

通过EDM来分离零件可以花上好几个小时,而如果不是只增加了2毫米的余量用于分离损耗,而是增加了5毫米的余量,那这时候就可以通过锯的方式来分离零件,这样就快多了,因为零件需要通过金属切削的方式来加工,这样就不需要考虑锯的方式带来的精度损失,机加工可以完善这一点。

经验5 增材制造对铸造的竞争威胁很大

增材制造所生产的零件为近净形件,其流形结构比通过传统的加工过程加工出的腔室精度更高。在该法兰的加工实验中,流形的同心度为0.2 mm以内。同时,虽然增材制造不能大规模的铸件生产竞争,然而当所需零件的数量足够少,交货时间紧,或者零件几何形状复杂难以铸造,这就对于还需要要求复杂的铸造模具的加工过程具有明显的竞争优势。

3D科学谷REVIEW

金属增材制造是个系统工程,从设计伊始就需要考虑到加工过程的制约因素,后续加工过程需要考虑的因素,这些因素对设计都会起到明显的影响。所以说金属增材制造并不像想象中的,自动“生长”出来一个产品,而是像其他的制造精密零件的生产方式一样,都需要探索、不断总结、不断提升的过程,这个过程需要靠培训、上机实验、经验累积来逐步实现的。