随着各国政府的重视程度增加,3D打印行业涌现出太多蜂拥而至又呼啸而过的讯息,让人眼花缭乱,目不暇接。嘈杂声中,领头羊们正在有条不紊,按部就班的朝着挖掘增材制造的潜力所在的目标前进,从科研到商业模式做着不同层面的努力。

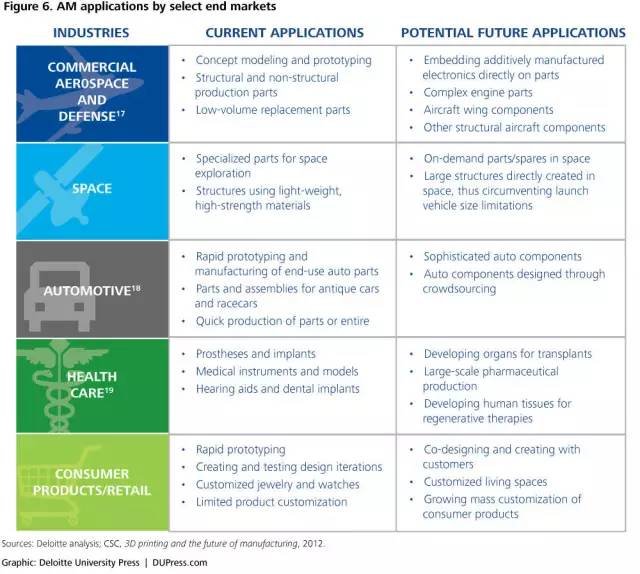

图表:增材制造潜力

正如乔布斯所说的:“我在大学里不可能把当时的点向前延伸,连成一条线; 但是现在回过头去看,那条线却无比清晰。”

我们现在同样不可能从现在增材制造的这些点上连出通向未来的那一条线。不过有一天,当我们回头看时,会发现这些过去的点其实已经画出了那条线。每一个点迟早都会连接到一起。 3D科学谷一直在为行业呈现这些具有延伸能力的点,为了有一天我们一起来看那条连接到一起的线。一起来看看今天为您呈现的点有哪些吧?

质量控制

同一台设备制造出来的同一个模型设计的产品会有差别,这是制约增材制造走向生产的瓶颈之一。

为此,霍尼韦尔与Sigma Labs通过记录增材制造的每一层的图片,计算机将这些图像与设计模型的切片进行比较,如果计算机识别的是该片刚刚打印出的图像与设计切片有差异,则该层是缺陷发生可疑层。Sigma Labs还推出PrintRite3D® DEFORM™实时逐层控制打印质量软件。

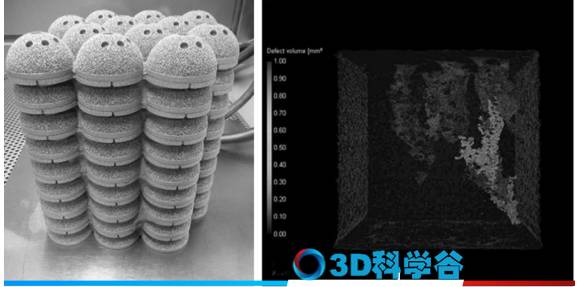

德国Concept laser亦推出QMmeltpool 3D。QMmeltpool 3D可以生成质量相关的数据和实时过程监控的记录。该系统在产品在一层一层的生产过程中记录的位置相关的熔池特性。QMmeltpool 3D三维可视化的实际附加值不只是提供主动质量保证的方法。在生产和工艺的发展中,零件可以通过迭代优化的参数加以优化。也可以调整支撑材料,从而使得生产变得更加高效和友好。最后,也使得材料开发和多样化方面的空间更大。

比利时的Materialise推出AMCP-Additive Manufacturing Control Platform 增材制造控制平台,实现生产过程的可控化,设备开发的高效化,控制系统的一体化,应用研发的便捷化,数据管理的集中化、材料研发的简单化。

瑞典的Arcam公司也在做同样的努力,通过记录电子束融化过程中每一层的图像来跟踪整个制造过程中的质量控制,为最终产品的性能提供追溯参考依据。

图片:Arcam实时监控

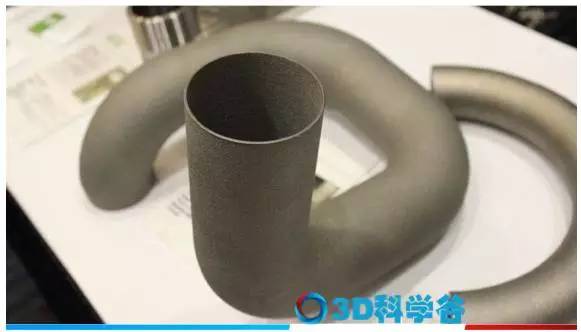

RPM Innovations的自由造型

RPM Innovations的自由造型激光沉积技术与粉末床激光融化技术不同。这项技术有着多种方面的应用。包括可制造具有高纵横比的功能件,如飞机的散装头或桅杆结构部件,以及其他薄壁自由形体,包括特殊的管道,有创意的空心型材,空心阀杆发动机气门等等。

图片:RPM Innovations的自由造型

Norsk的等离子弧焊

Alcoa通过Norsk的等离子弧焊钛丝技术来制造航空零部件,该零件在基台的上方和下方增材制造出来,与以往的需要将基台分离的方式不同,这个零件将保留基台作为产品的一个组成部分,最终加工出来的零件如最右边的产品图。

图片:Norsk等离子弧焊钛金属

Normal定制化耳机

根据用户的耳朵照片,Normal会3D打印出耳机的内部组件,然后和其他耳机配件组装成一副完整的耳机设备。Normal的技术已经商业化,现在,顾客可以轻松尝试这一技术,只需要在耳朵旁边贴上参考贴纸,拍摄一组清晰的耳朵照片传到Normal的应用APP上,再选择更多产品细节参数(比如耳机颜色等等),并填写支付和寄送地址信息,Normal耳机会在几周内完成制作,并发货给顾客。

图片:Normal定制化耳机

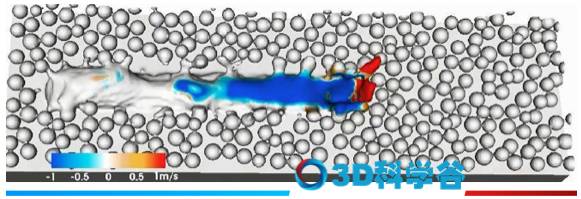

劳伦斯利物莫国家实验室

随着对金属增材制造的兴趣增长,对于在制造过程中影响质量的因素的好奇心也在逐渐增加,劳伦斯利物莫国家实验室(Lawrence Livermore National Laboratory)开发了一套过程高效能计算模型来展示粉末融化的过程。图中的色块记录了粉末融化的过程,红色是向右边流动的部分,蓝色是向左边流动的部分。该记录展示了以前没有考虑过的过程,包括粉末吸收激光能量的细节过程,瞬间的能量吸收所产生的飞溅向前和反冲压力使其流向后方的影响。

美国橡树岭国家实验室的功能传动件

美国橡树岭国家实验室的制造展示中心在探索通过增材制造来制造出免组装的功能传动件,图中的传动装置看起来是松懈的,主要是由于组件的扩张和收缩要求不同。然而,通过实验中的迭代修正来使得传动装置保持张力。

BAAM技术的3D打印汽车

BAAM,Big Area Additive Manufacturing(大幅面增材制造),是由美国能源部下属的橡树岭国家实验室(ORNL)和传统机床制造商Cincinnati公司联手开发的高速大型3D打印设备。图中的汽车部件的模具也由美国橡树岭国家实验室的制造展示中心制造完成。现在,BAAM正在美国田纳西州东部的诺城Knoxville建造他们的工厂,很快就可以为消费者提供3D打印的汽车了。

图片:BAAM汽车部件