当增材制造技术更接近于生产应用,制造商必须验证所生产的零件的几何形状、冶金和机械性能满足设计工程师的要求。在大多数工业市场,都是在零件生产完成后通过坐标测量机(三坐标测量机)来检查机械特征,以及通过X射线来检查内部缺陷,CT扫描来寻找深层次的缺陷。然而,所有这些技术都会有人为错误参与进来。一个人可能没有正确地读三坐标测量机的结果,X射线可能只能捕捉到靠近表面的孔隙和裂缝缺陷,CT扫描技术还并没有被广泛使用,对扫描结果的解释需要进行大量的培训,以确保正确的解读结果。

这就是为什么开发符合增材制造设计意图的客观证据-Objective Evidence of Compliance to Design Intent”是很重要的。在加工过程中通过传感监测建立参数和零件的几何形状数据记录是必要的。霍尼韦尔正与西格玛实验室合作,研发出两套独立的过程中质量控制体系。之前3D科学谷之前与谷粉们分享了霍尼韦尔的做法之一PrintRite3D® CONTOUR™软件。

图片:使用PrintRite3D® CONTOUR™软件将加工中的每一层与CAD建模切片的每一层对比。

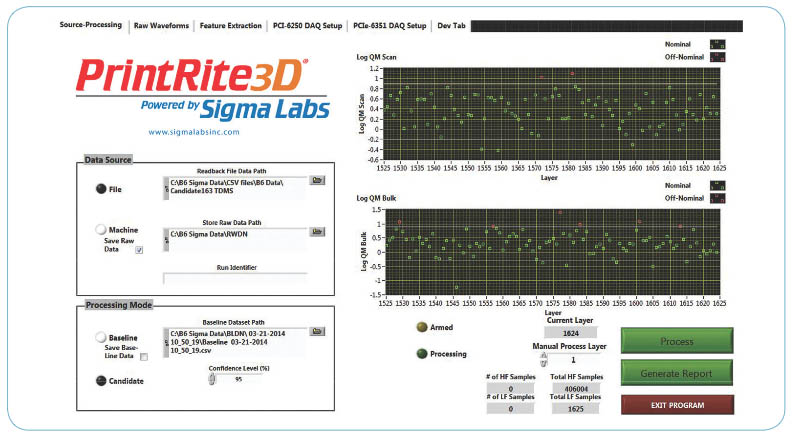

本期,霍尼韦尔航空航天工程研究专家Donald Godfrey为3D科学谷的谷粉们详细解释另外一种过程质量控制方法PrintRite3D ® INSPECT ™软件的原理和过程。

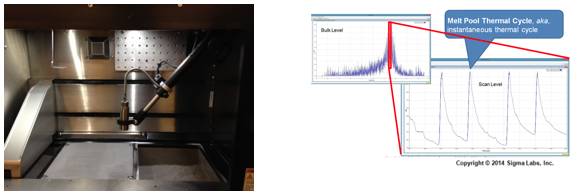

该软件是DARPA资助的项目结果,霍尼韦尔是这个项目的领导者,西格玛实验室是这个项目的合作方。这个系统利用高温计和光电二极管检测熔池温度,记录了其中三个过程变量:1)金属粉末融化时温度的“增加率”;2)熔池停留在最高温度多“长”时间;3)熔池冷却的“速率”。通过捕获这三个变量,该系统产生熔池的“电子签名数据”,从而在每一层的X,Y,Z三维方向上记录了零件的微观结构。

PrintRite3D ® INSPECT ™软件的原理是基于大量的生产大数据所形成的加工参数与产品性能之间的相关性,获取符合生产要求的零件所对应的加工参数作为“基准数据”。除非与零件的机械和冶金特性数据具有相关性,否则该加工参数的值几乎没有任何意义。这意味着首先必须产生大量的测试样本来生成这个属性数据,并将属性数据关联到加工参数的“电子签名数据”。从而在新的加工过程中将每一层的“电子签名数据”与“基准数据”相对比。

图片:霍尼韦尔的3D打印机内置的高温计。

3D科学谷REVIEW

3D Science Valley REVIEW

符合增材制造设计意图的客观证据-Objective Evidence of Compliance to Design Intent”的两种过程质量控制途径PrintRite3D® CONTOUR™软件与PrintRite3D ® INSPECT ™,提供了匹配数据正确的逻辑,以及收集和整理数据正确的方法,这将进一步帮助霍尼韦尔保持其作为全球技术领导者。

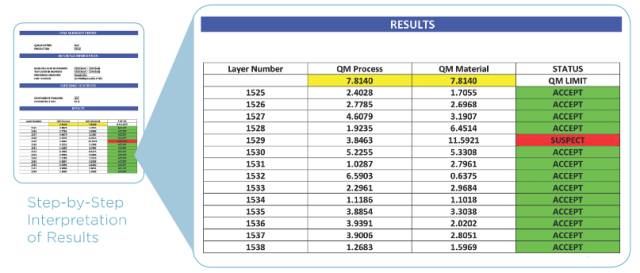

在过程质量控制中挑战的是正确的收集数据的技术和分析能力。相关分析与回归分析都是研究变量相互关系的分析方法,而相关性分析是指对两个或多个具备相关性的变量元素进行分析,从而衡量两个变量因素的相关密切程度。相关性的元素之间需要存在一定的联系或者概率才可以进行相关性分析。相关分析是回归分析的基础,而回归分析则是认识变量之间相关程度的具体形式。PrintRite3D ® INSPECT ™将超出变量回归范围的加工定义为可疑的(Suspect),而在回归范围内的定义为可接收的(Accept)。为研究粉末床增材制造技术在制造过程中的质量控制和追溯提供了科学的方法。

图片:PrintRite3D ® INSPECT ™回归分析