“在汽车,航空飞机,卫星和无人航天器的生产中,这些生产的要求一直是不牺牲性能的优化。因为,这些工具与安全息息相关。通过增材制造的方式来实现零件的减重并不仅仅为了减少没有必要浪费的材料,更是为了减少能源的浪费以及生产线上组装的要求,并且带来了性能的提高。”

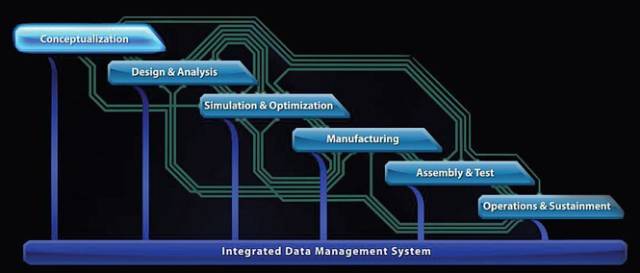

“less is more”,少就是更多的道理谁都明白,说者容易做者难。轻量化的过程做起来是一个富有挑战的过程,步骤包括从构思,到设计与分析,仿真与优化,增材制造与后加工处理,组装与测试,运行与调整。

而这些复杂的程序所带来的轻量化的结果是富有价值的。包括卫星和无人航天器的生产,每公斤的减重带来大约1万美金的能源节约,飞机上每公斤的减重带来大约1000美金的能源节约,汽车上的每公斤减重带来大约10美金的能源节约。

感谢设计师们的不断努力,通过增材制造也正在为我们呈现更美好的生活前景。一起来看看两个经典案例是如何向美好生活努力的。

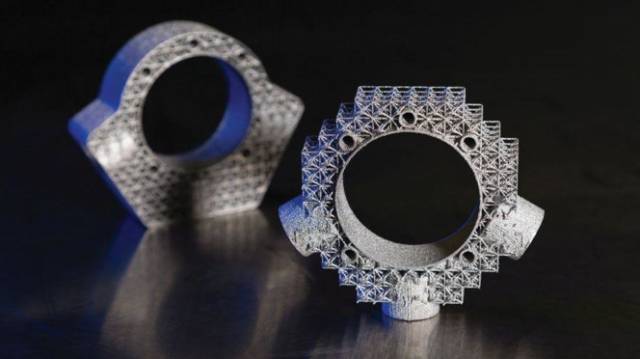

欧洲赛车队Teto在去年失去了世界冠军后,就开始努力改善他们赛车的发动机性能。这个项目由位于加利福尼亚的圣克拉拉的FIT Technology Group技术部门来完成的,FIT通过选择性激光融化增材制造技术来制造出新的发动机气缸盖。

来源:FIT

通过选择性激光熔化方案显著提高气缸盖的表面散热面积,减少振动和重量。结果是减少了66%的气缸盖重量,从5095克到1755克,并且体积也从1887立方厘米减少到650立方厘米。而气缸盖的表面面积从823平方厘米增加到6052平方厘米,主要是通过晶格结构带来的复杂的组织相比,这带来了更有效的冷却性能,而冷却性能对赛车的性能表现至关重要。

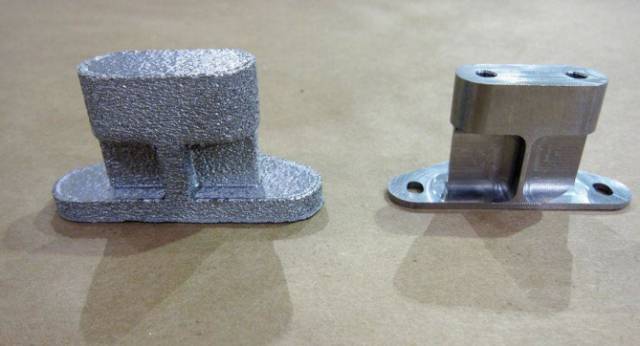

Lockheed Martin的卫星是根据用户的需要而特殊定制功能的,一切与功能相关的零部件都是极其关键的零部件,而为了优化和减重,Lockheed Martin提出了产品开发制造阶段的“数码织锦”(”Digital Tapestry”)概念,他们希望在设计师设计一个零件的时候完全运用数码的方式来思考,清除掉传统制造方式对其思维带来的局限。

来源:Lockheed Martin

在过去,Lockheed Martin新卫星平台的天线剪切接头是通过机械加工出来的。产品的原始数字模型以及产品必要的工程信息是项目成功的基础,重新设计的零件通过增材制造的方式生产出来不仅将重量减半,而且生产时间也缩短为原来的一半。