“ 环视我们身边:洗发液的瓶子,空调外壳,塑料文具盒,矿泉水瓶子,乐高玩具,牙刷…可曾知道这些产品是如何制造出而来到我们身边的?而这些制造方法又面临着怎样的飞跃?

注塑成型使得这些生活中的塑料制品可以获得复杂的形状和复杂的细节,在保持稳定的公差范围内,并保持高质量的产品表面情况下,实现批量化的生产 。

对于模具制造商来说,由于模具的质量直接决定了注塑生产效率,并决定产品质量,从而决定产品附加值,所以如何在最小周期时间内,高效冷却塑料产品成为随形冷却模具的设计与制造过程中关键的考量因素,而冷却在这其间扮演了重要的角色。为了充分探索粉末床选择性激光融化技术在随形冷却模具制造中发挥的作用带来的商业价值,3D科学谷特别分享英国雷尼绍在这一领域的案例探索。”

随形冷却-摆脱传统方式的制约

随形冷却的原理是在一个统一连续的方式下快速地降低塑件的温度。注塑件不能在冷却过程中从模具中取出,直到冷却充分,然后注塑件从模具中分离出来。任何热点都会延迟注塑件的注塑周期,可能会导致拆卸后注塑件的翘曲和下沉痕迹,并可能损害组件表面的质量。

快速冷却是通过冷却液在模具内的通道流过,将注塑件的热量带走。这种冷却效果的速度和均匀性是由流体通道以及冷却流体通过它的速度来决定的。

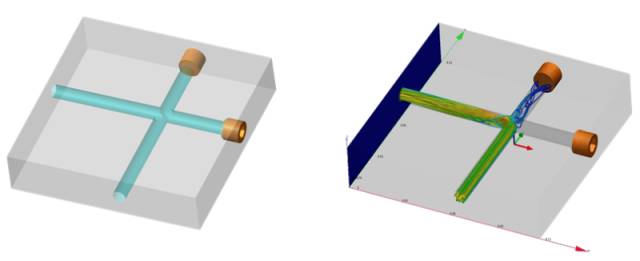

传统的模具内冷却通道是通过二次加工来实现的。通过交叉钻孔产生创造管直线的内部网络,通过内置流体插头来调整流速和方向。

来源:雷尼绍

这种方法有其局限性,当我们设计一个随形冷却模具,如下图所示。渠道网络的形状是有限的,所以冷却通道离模具的表面远,使得冷却效率低。不仅如此,还也不得不面对额外的加工和装配时间,以及盲点的渠道网络可能被堵塞的风险。而且,在复杂的情况下,为了预留随形冷却通道的加工,模具还需要被切分成几个部分来制造,然后在拼接成一整块模具,这导致了额外的制造环节,并且还会缩短模具的寿命。

来源:雷尼绍

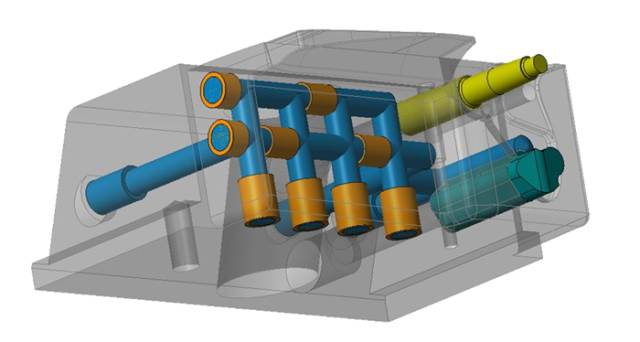

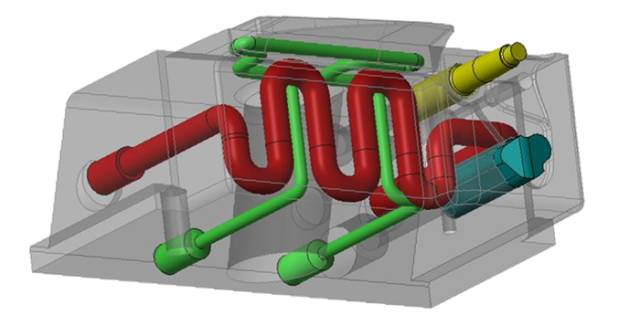

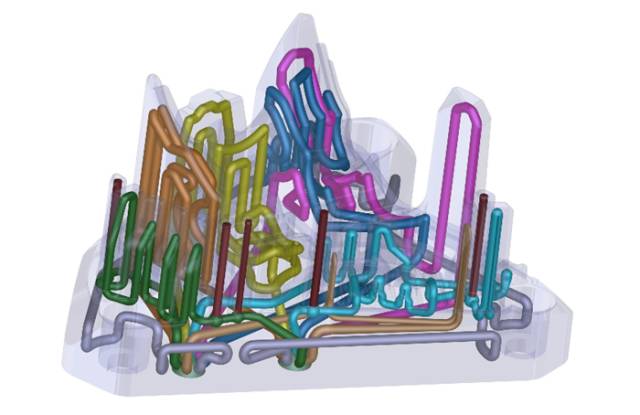

3D打印制造使我们摆脱了交叉钻孔的限制。现在,我们可以设计内部通道更靠近模具的冷却表面,并具有平滑的角落,更快的流量,增加热量转移到冷却液的效率。在下面的例子中,还可以根据冷却要求设计不同的冷却回路,旨在以一致的速度进行散热,以促进散热的均匀性。

来源:雷尼绍

最大化和均衡流量

冷却液通过量对模具的冷却速度至关重要。必须设计光滑的角落,以减少沿通道的压力损失。粉末床选择性金属融化3D打印技术在如直径小至1.4毫米的冷却通道亦可以生产。

铺粉的3D打印制造技术的一个有益的好处是粉末融化带来轻微纹理的表面。这种纹理结构增加了冷却接触的表面积,带来更好的传热效果从而提高冷却效率,并形成通道内小湍流从而实现通道自清洁的效果。

应用实例

下面的例子中,这是一个有着无数薄的’手指’形状的复杂冷却通道的模具。 在每一个“手指”内为了促进均匀和快速冷却,入口歧管分流成五和四平行通道,这些通道的直径和长度相等。这样的设计使得总冷却通道长度超过十二米!

来源:雷尼绍

下面的例子中,不规则形状的模具也可以使用等径和等长度的多通道来冷却。在这种情况下,八个冷却通道,直径均为3毫米,且长度相等,八个通道都连接到10毫米直径的入口和出口来保证等量的流量。

来源:雷尼绍

网格和通道冷却技术

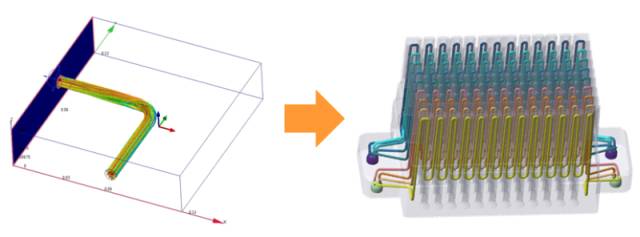

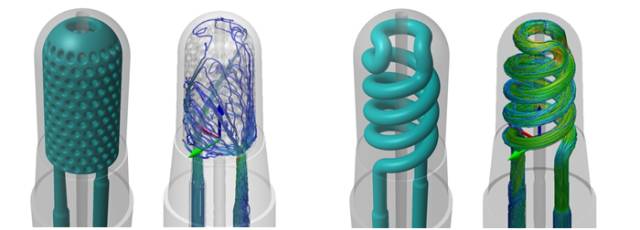

另一个考虑是内部结构的设计,一种常用的技术是设计一个具有单一入口和出口管道的网状网络,它可以自由地在网格内流动。然而,当通过模拟仿真,你会看到这样的设计使得冷却效率低并且不规则, 并且带来在低流量区域低效冷却的风险。

下面的图片显示了优化网状网络通道的过程。左手这对图像显示的网格设计和模拟仿真效果-大量的低速流动,不均匀分布的冷却液。右手这对图像显示的是连续冷却通道设计与仿真效果,具有高和一致的流量。右手的设计带来冷却液流量50%以上的提高,显著提高冷却效果。

来源:雷尼绍

3D打印对注塑产品带来的附加值

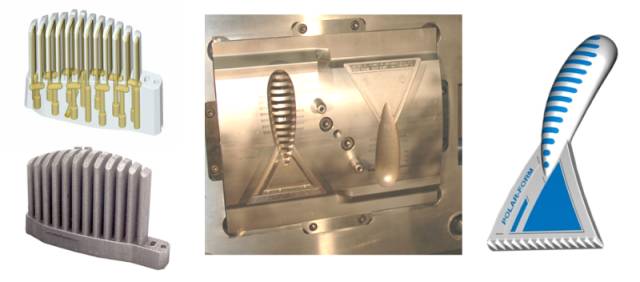

通过3D打印制造的随形冷却模具可以尽实现高达70%的注塑模具加工效率。在下面的例子中,一个冰刮刀的模具,通过增材制造的方法来加工使得注塑时间从80秒到40秒,这意味着注塑件的生产速度变为原来的两倍。

来源:雷尼绍

通过增材制造来制造的随形冷却模具的其他主要优点包括可以生产更均匀的零件,零缺陷并且避免因冷却速度不均匀而导致的下沉痕迹。另外,在开发新注塑产品的时候,有助于实现通过较少的迭代即可完成产品的开发。当然,更多的优点还包括在生产复杂的模具的时候,由于减少了冷却通道加工和拼接的环节,增材制造的方法比传统方式更快。

应该注意的是,增材制造出来的模具表面精度不高,要通过后期的精加工和抛光来产生所需的表面精度。在这个环节,传统的机加工与增材制造优势形成互补。

版权声明©3D科学谷

转载与引用必须注明”稿件来源:3D科学谷”

3D科学谷呼吁尊重原创