如同任何制造过程一样,各种技术都有其能力和局限性,包括粉末床选择性激光融化3D打印技术。

3D科学谷之前介绍了Delcam如何在设计初期就考虑增材制造特点并在设计的过程中避免增材制造的局限。

本期,3D科学谷将通过Reinshaw的最新案例来与您共同体验在增材制造过程中如何考虑关键的因素,包括建模的特征尺寸、表面光洁度、悬伸的特点,最大限度地减少支持,避免构件变形。

特征尺寸

在机械加工过程中,你可以通过自己选择的刀具来制造出你所能制造出的细节特征。刀具的大小决定了零件的孔和槽的最小尺寸。

在增材制造过程中,与关注刀具的大小类似的是我们需要关注激光光斑大小。激光点加热金属粉末,每个激光点创建了一个微型熔池,从粉末融化到冷却成为固体结构,光斑的大小以及功率带来的热量的大小决定了这个微型熔池的大小,从而影响着零件的微晶结构。

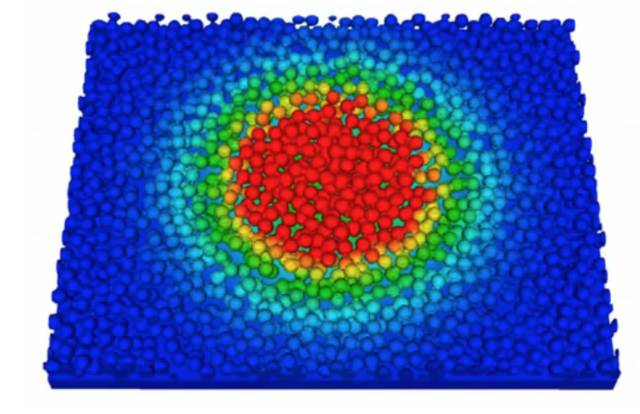

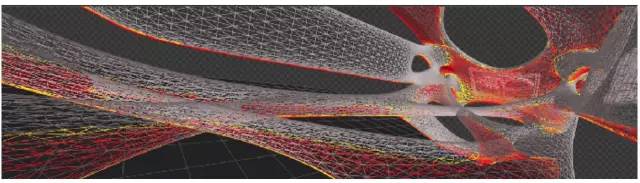

下面图像显示了激光能量加热的粉末颗粒,以及热量如何扩散到邻近的粉末。为了融化粉末,必须有充足的激光能量被转移到材料中,以熔化中心区的粉末,从而创建完全致密的部分,但同时热量的传导超出了激光光斑周长,影响到周围的粉末。

所以最小的制造尺寸一般比激光斑要大,超出激光点的烧结量取决于粉末的热导率和激光的能量。

像晶格结构,140μm的晶格结构可使用70μm的激光点来制造,对应的墙的厚度可达到200µM。

表面光洁度

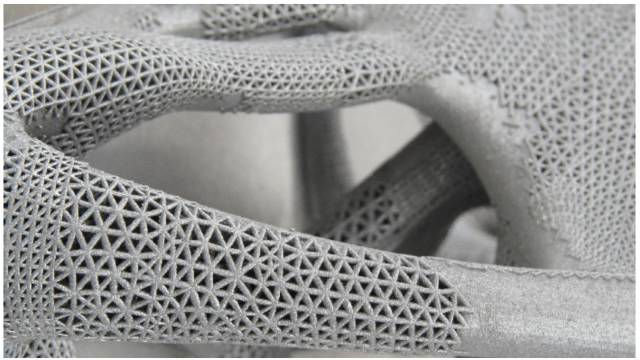

集中的激光束强烈熔化金属粉末,当激光后的区域温度下降,由于热传导的作用,微型熔池周围出现软化但不液化的粉粒。

这些部分烧结的颗粒有的被熔化金属吸附,并成为牢固地附着在组件表面的颗粒。其他不那么接近热源的颗粒则仍与其他未被烧结的粉末留在粉末床上。这种点点融化的加工方式带来零件的特征纹理表面。由于层层铺粉,在下一层的激光融化处理过程中,仍会有一些热量传导到下面的层,从而将烧结不完全的颗粒又重新融化。这种渐进的熔化和冷却的层相互发生作用,并在组件表面创建我们所熟悉的增材制造零件所特有的纹理。

激光功率、粉末粒度和层厚度是表面光洁度的关键影响因素。较薄的层往往提高表面光洁度,但需要加工的时间也长,带来较昂贵的加工成本。使用通常的激光熔覆加工参数,获得的表面光洁度范围在10到20µM.

悬伸

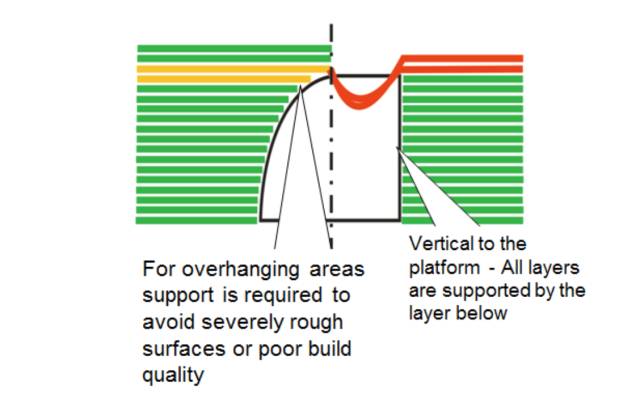

在粉末床激光融化加工过程中,粉末送给由一层一层铺粉来完成,这些层的相互关联是很重要的。由于每一层融化的金属在液态的情况下依赖于下面的层提供物理支持和传导热量的路径。

当激光融化金属粉末的时候,如果下一层是固体金属支撑,激光热将下一层部分重新熔化,并创建一个强大的焊接区域。从而与上一层新融化的金属部分焊接在一起,当激光源离开的时候,熔池也会迅速凝固,形成连贯的零件。

当融化的金属粉末下方缺少支撑,那么粉末熔化过程中将“黏附”下方未熔粉末。未熔化的粉末没有固体金属致密,所以不受支持的新焊接金属层可能发生凹陷现象。未熔化的粉末也远低于固体金属的导热性,因此熔化池中的热量将被保留更长的时间,从而使周围部分烧结的粉末更多。这样,零件可能表现出粗糙的表面光洁度。

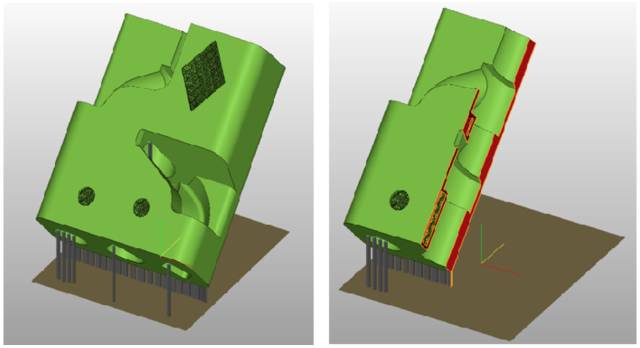

如图中绿色层将被毫无疑问的构建起来;黄色层将被构建起来,但可能带来粗糙的表面光洁度;红色层发生扭曲现象的几率高。经验法则是悬角与垂直方向大于45度的设计最好要避免掉,30度以内是最好的,悬角大于45度需要考虑支撑结构的设计。

图片来源:雷尼绍

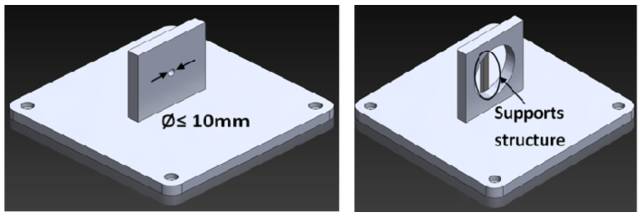

侧孔

同样的道理,在组件的设计过程中,侧孔由于出现与垂直方向角度大于45度的弧线部分,所以孔的直径不宜过大。圆形孔洞的变形量主要取决于它们的直径大小,也取决于不同的材料。一般来说,直径小于10毫米的圆可以是自支撑的,而不会发生视觉上明显的失真。

减少支撑结构

虽然有时候为了零件构建的成功率与效果,支撑是必须的。但是,支撑结构是有效的浪费,不仅浪费材料,也浪费后处理成本,并且使得构建时间更长,增加了构建的复杂性,使得成本增加。

要减少支撑结构的需要,就要优化如孔的设计,以及槽和通道的设计。

拿圆孔的设计来说,可以考虑是否能修改圆孔为“泪滴”或钻石的形状,例如,在下面的例子中,圆侧孔要求内部支持的,而泪滴和菱形孔则不需要。

图片来源:雷尼绍

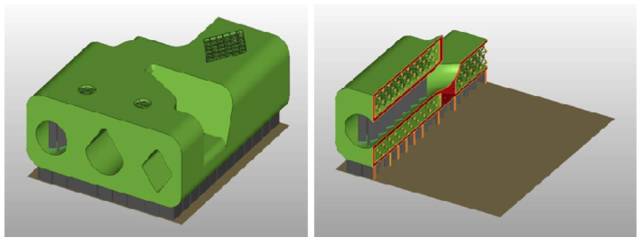

零件构建方向是避免支撑结构需要的另一个考虑方向,虽然这可能会出现额外的层和带来更长的构建时间。在下面的图像中,通过倾斜组件,以使得内部的圆筒形孔不需要支撑结构的设计。

图片来源:雷尼绍

当然,调整零件的构建方向是棘手的,有时候消除了部分区域的支撑需求,却可以导致其他区域发生对支持结构的需要。这里,可以考虑通过Renishaw的新型量子准备软件-QuantAM通过软件可视化哪些区域需要支撑结构,并能协助支持部署支撑结构。

版权声明©3D科学谷