3D打印增材制造的一大潜力是重塑产品设计,使得很多我们原来所熟悉的产品变得跟原来“长”得几乎完全不一样。更少的材料,同样甚至更好的力学性能,增材制造为设计师们打开了一个全新的领域。

在增材制造的加工工艺中,设计师就不需要顾虑太多加工的限制问题了,他们可以更多关注这个产品要实现的性能目标是什么?可以设计一个具有相同功能特性的产品而使用较少的材料吗?怎样获得成本节约?正是增材制造的灵活性使得零件正变得越来越复杂、有机和更轻,同时满足性能要求。本期,3D科学谷通过达索仿真专家Subham Sett的分析来进一步了解手拉手的仿真与增材制造。

来源:Subham Sett

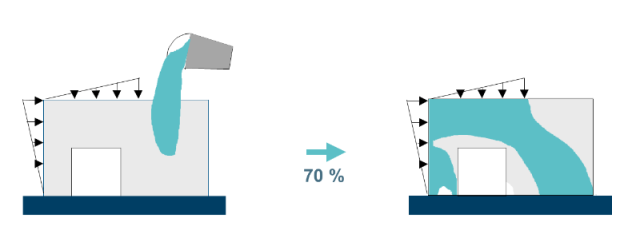

图1 拓扑优化的一般目标是在一个给定的设计空间优化材料的分布。对于基本的优化任务,材料体积是约束条件。对于一个给定的材料体积(目标体积或目标重量),最大刚性必须实现。

拓扑优化是缩短增材制造设计过程的重要手段,通过拓扑优化来确定和去除那些不影响零件刚性的部位的材料。拓扑方法确定在一个确定的设计领域内最佳的材料分布:包括边界条件、预张力,以及负载等目标。其中如图1通过Tosca软件可以用来创建有机设计从而使用更少的材料,同时满足所有的功能要求和约束条件。在一个更大的设计空间(灰色区域)内,基于Abaqus迭代非线性有限元分析,将满足性能要求所需要的材料呈现出来。此外,Tosca软件还可以与其他第三方的有限元求解器进行联合仿真,从而对复杂结构部件在非线性分析的基础上进行无参数优化。

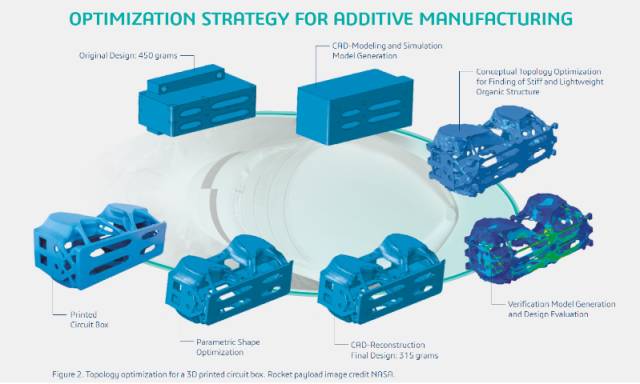

Tosca软件在传统制造模式下铸造和注塑模具的设计方面会充分考虑到传统制造都有哪些限制。那么在增材制造模式下,是否也需要有一些特殊的考虑呢?拿NASA的飞行器和卫星上的一个线路板外壳来说。考虑到发射平均成本,1磅的材料发射到空间的成本接近10,000美元。拓扑优化设计的模型通过FDM熔融沉积3D打印技术制造出来后重量减轻了将近三分之一。

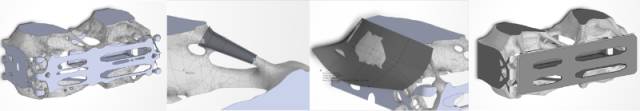

需要考虑的因素不仅仅包括增材制造加工过程本身,通常3D打印出来的产品与传统工艺制造出来的零件还需要组装在一起。Tosca软件仿真优化过程中就需要考虑两种零件结合部位的设计。针对于增材制造过程还需要考虑打印的分辨率选择问题,你还需要选择一个保守的限制,以避免打印过程中出现空隙或裂缝这样的缺陷。另外,大多数的增材制造过程需要支撑结构,无论是仅仅起到支撑的作用还是为了提供热传导路径,支撑结构都增加了材料和打印开销的成本。尽量减少悬伸以避免支撑结构,并通过优化构建方向来减少支撑的需要,提高成本效益。

来源:Subham Sett

版权声明©3D科学谷

网络转载必须注明来源3D科学谷

网站投稿请发送至editor@51shape.com