一直以来,增材制造技术都霸占着金属加工领域头条新闻的位置。这种被誉为将带来“第三次工业革命”的 3D 金属打印技术标志着制造实体零件的制造方法发生了改变,也揭示了金属零件制造模式的多样化。

之前3D科学谷与2015年介绍过Thales Alenia 宇航公司在Koreasat 5A和Koreasat 7通讯卫星上应用欧洲最大的3D打印部件,该部件是安装到位韩国的新通信卫星 Koreasat-5A 和 Koreasat-7 上面的,是泰雷兹阿莱尼亚宇航公司(Thales Alenia Space)和法国3D 打印服务公司 Poly-Shape SAS共同合作制造的。Koreasat-7 将于 2017 年升空进入东 116º 的太空轨道位置,覆盖韩国、菲律宾、印度尼西亚和印度地区;Koreasat-5A 也将于2017年第二个季度发射升空,并进入东 113°的太空轨道位置,覆盖韩国、日本、中南半岛和中东地区。

来源:Concept Laser

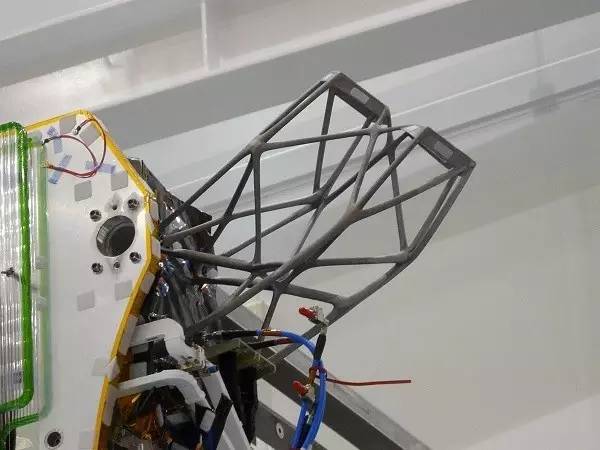

据Concept Laser, Koreasat-5A 和 Koreasat-7 的天线支架将成为迄今为止,欧洲采用基于粉末床的金属激光熔融技术制造并送入太空轨道的最大体积零件。其尺寸为 447 x 204.5 x 391 mm ,重量却只有 1.13 kg,可以称得上是真正的轻量化部件。但对于Thales Alenia Space来说,真正的挑战还是来自于部件的尺寸。本期,3D科学谷与谷友深入了解一下来自卫星用专业金属打印部件的挑战。

轻量化结构和成本缩减是主要优势

铝 (Al) 在重量和导热性上具有优势,是卫星上最常用的金属材料,因为卫星需要送入太空轨道的重量越轻越好。据Thales Alenia Space 增材制造负责人 Florence Montredon 介绍:“根据以往经验,把 1kg 重量送入太空轨道的实际成本大约是 20,000 欧元,因此每一克都要精打细算。Koreasat-5A 和 Koreasat-7这两颗新卫星的起飞重量都在 3,500 kg 左右。”而增材制造技术在轻量化结构方面具有巨大的潜力。

太空应用要求所使用的材料具有很高的强度、刚度和耐腐蚀性,因此Thales Alenia Space 为该增材制造部件选用了 AISi7Mg 合金。且在部件的验证过程中,该增材制造成品部件低于 1 % 的低孔隙率,并最终成功通过了 Thales Alenia Space公司的动态测试。Florence Montredon表示:“增材制造的效果很显著:与传统结构相比,仿生的增材制造结构重量减轻了 22%。更重要的是,生产效率极大提高的同时,成本还下降了 30%。”

30 % 的成本削减和多个因素有关,首先,消除了组装成本:只需生产1个增材仿生部件,设计制造一次性完成,而此前需要生产9 个零件并进行再组装;其次,省去了使用铸造工艺时必不可少的制模成本;以及,最令人关注的时间成本,增材制造技术可轻松并保证如期完成项目。

Poly-Shape 拥有 28 台具备不同构造空间大小的 3D 金属打印设备。目前,Poly-Shape 所有可使用铝合金粉材进行 3D 打印的设备中,构造空间尺寸最大的是 Concept Laser 的 X line 1000R。该设备可提供 630 x 400 x 500 mm3 的构造空间,在惰性气体保护下,进行安全生产和粉末筛分管理,这些都是依据ATEX安全标准设计。此外,X line 1000R 的工作台和加工区间可以旋转,当清洁加工完的工件的时候,工作台的另外一面可以同时进行新的工件的加工,因此可以提高设备的加工时间。

其升级型号 X line 2000R 甚至拥有更大的构造空间 (800 x 400 x 500 mm3),相比 X line 1000R,其有效构造体积再次增大了约 27 %,从 126 l 增加至 160 l。此外,该升级型号使用了两部功率各为 1,000 W的激光器。处理 447 x 204.5 x 391 mm3 的构建尺寸时,毫无疑问需要最大程度地控制翘曲现象发生。X line 1000R 为构造空间提供了均衡的温度控制,避免在制造“超大型”部件时产生翘曲。制造大型而又复杂的仿生几何形状当然是很耗费时间的,但Concept Laser的 3D 金属打印设备在进行该项目产品生产时只用了几天时间。

Florence Montredon介绍说:“很明显,我们已经证实增材制造将是更多项目的有力竞争者。将来,我们还希望直接在 3D 结构上或内部置入热控或无线电功能部件,即下一个任务是进行功能集成。这也是根据增材制造的潜力得到的一个合乎逻辑的结果。

Koreasat-5A 和Koreasat-7 项目展示了超大型高精增材制造部件在太空应用中的可行性。采用仿生设计,增材制造完成的部件可将此前需要生产的 9 个零件削减为1个零件,一次性完成的工艺让制造过程中不再有此前的组装成本;同时还得到了明显更好的轻量化结构潜力;使用增材制造解决方案可以减去 22 % 的重量,最终重量仅 1.13 kg。在这种每一克重量都至关重要的应用中,这是一个不小的飞跃;3D 几何形状可以根据在太空轨道中的使用条件进行优化修整。

来源:Concept Laser

就Koreasat-5A 和 Koreasat-7 项目,了解更多3D 金属打印部件背后的故事,且听Thales Alenia Space 和 Poly-Shape相关负责人如何回答采访问题。

受访者:

Florence Montredon,Thales Alenia Space公司增材制造技术开发部经理,Cannes(法国)

Stéphane Abed,Poly-Shape SAS 公司CEO,Salon de Provence(法国)

提问:贵公司的产品生产,您会选用哪种技术和制造方法?

Florence Montredon:因为卫星的生产数量以及卫星各单个部件的生产数量都极少,所以 3D 打印技术是目前最理想的制造方法。而相比较而言,对于铸造件,也就是和模具有关的制造方法则更适合于那些需要大批量制造的部件生产。

提问:请您简短地介绍一下 Koreasat-5A 和Koreasat-7 项目。

Florence Montredon:我们希望通过制造通信卫星 Koreasat-5A 和 Koreasat-7 证明激光熔融技术为我们的应用开启了大量的可能。我们这次采用3D打印技术的主要优势在于从设计、开发到成品的时间轴极短,且它还具有很高的经济性。

提问:要制造这个最大的 3D 金属部件,都有哪些特别的挑战?

Stéphane Abed:主要的问题来自于诸如可行性、翘曲角度、几何形状以及重量等方面的挑战。但我们的设计人员可以使用 CAE/CAD 优化工具对设计,即几何形状进行符合工艺要求的优化,同时减轻重量并满足负载要求。

提问:为什么选择了激光熔融技术?

Florence Montredon:激光熔融技术对于卫星制造是一种非常有前途的制造工艺。对于极少部件的生产,该技术堪称完美,不仅为轻量化结构开辟了发挥空间,而且非常适合于高度复杂的几何形状。

提问:与以前的制造工艺相比,从这个采用激光熔融技术的项目中您获得了哪些经验?

Florence Montredon:基于粉末床的激光熔融技术很适合于对设计进行优化,并能大幅减轻重量。而减轻重量是我们最重要的目标。根据之前的经验,把 1kg 重量送入太空轨道的实际成本大约是 20,000 欧元,空间法鼓励我们减少飞行物中金属材料的数量,因为它们会在卫星重返大气层时造成排放危险。因此,卫星的制造关系到轻量化结构、可持续发展和环保等一系列问题。当然,我们也希望这种技术能带来成本缩减,并在航天任务紧凑的时间表中确立优势。和此前包含组装工作的传统解决方案相比,本次项目的成本缩减潜力达到了约 30 %。

提问:为什么选择了 Concept Laser 的设备?

Stéphane Abed:这里选用 Concept Laser 设备特别合适,因为这台机器是独一无二的,它为 3D 金属打印提供了必要的构造空间。因为对于大型部件,除了采用连接技术对零件进行连接外,目前没有其他替代方案可用。然而,连接技术意味着出现薄弱部位,而且连接时还可能会出现损坏。但使用激光熔融的一次性制造方式则不会存在这种情况,而且最重要的是,制造成一个零件还可以让我们更快达到目标。

提问:您在项目中获得了哪些新的经验?

Stéphane Abed:3D金属打印需要为增材制造而设计,这样才能完全发挥出数字化方法的优势。在几何形状自由度方面,它拥有巨大的优势,而传统的制造技术完全无法比拟。数字化零件具有不同的外观,性能更强,并且有着越来越轻的趋势。在特定的批量范围内,我的意思是在中小批量中,它经常是更经济的替代方案。但是这个界限在逐年上移,增材制造适合的范围在不断扩大。毫无疑问,Thales Alenia Space 的任务对整个团队都是一个特殊的挑战,但这也是优势,我们在设计、开发和过程设计方面都积累了大量知识。这些知识自然而然会有益于我们来自航空和航天工业的其他客户。我总是说:为了能够立足于增材工艺的最前沿,这次在航空和航天工业领域内的尝试是很好的培训和练习机会。

Florence Montredon:为了能够在高要求的航天应用中获得高品质的质量,必然要求终端用户和制造商之间拥有稳固的合作关系,而且合作伙伴之间必须相互信赖。另外,为了严格遵守时间表,Thales Alenia Space 和 Poly-Shape 之间的紧密合作和互动也是必不可少的,团队合作和沟通交流非常重要。

提问:功能集成是否在项目中起到了作用?您认为它未来的前景如何?

Stéphane Abed:这个 3D 铝制零件取代了此前设计的 9 个零件。旧设计是对两块夹心式蜂窝板以及金属嵌件和铣削腹板进行组合,通过螺栓和粘贴进行安装。现在,我们可以通过一次性制造的单一部件塑造出这种附带组装成本的结构。

来源:Concept Laser,3D科学谷局部修改