助听器作为一种佩戴在人耳道中的医疗器械对舒适度的要求非常高,而定制化的助听器是实现高舒适度的途径。3D打印和三维扫描这样的数字化技术为助听器制造行业带来了精准、高效的批量定制化生产解决方案,《福布斯》杂志曾经评论到: 3D打印技术颠覆了助听器行业。

在日常生活中经常使用的耳机和演员们在现场演出时佩戴在耳道中的无线耳麦,与助听器类似都对舒适度有着较高要求,而定制化生产此类产品也同样可以使用3D打印技术。日本的电子产品制造商Onkyo 就联合西门子助听器研发了一款定制化的无线耳麦,定制生产这款产品的技术正是3D打印。

数字化技术实现耳麦的批量定制

在观看现场演唱会时,我们时常看到歌星们的耳道中带着一种纽扣式的小设备,这种小设备就是能够听到后台播放的伴奏声和后台指令的耳麦,周杰伦就经常佩戴一款像宝石一般闪亮的耳麦。这类耳麦的作用非比寻常,歌星们能否跟上伴奏音乐的节奏,耳麦起到了重要作用。在空间宽敞的演播现场,从扬声器中传回到舞台上的伴奏声已经比后台播放的伴奏声慢了许多拍,如果歌手在听到这个伴奏声之后再开始演唱,显然会跟不上节奏,而通过佩戴耳麦歌手就可以直接听到与后台同步的声音,准确的把握现场演唱效果。由此可以想象,在这种情景下一副舒适的定制化耳麦是值得拥有的。

Onkyo公司为了打造这样一款定制化耳麦,特别联合了定制化耳道产品领域的行家西门子助听器公司,双方推出了一系列的定制化耳麦产品,型号为 “IE-C1/C2/C3”。这是三种具有不同声音隔离选项的耳麦,用户有12种可选择的颜色。所有耳麦配有平衡电枢驱动器,可限制振动量并保持尽可能清晰的声音。3D打印技术在其中起到的作用是生产定制化的耳麦外壳。

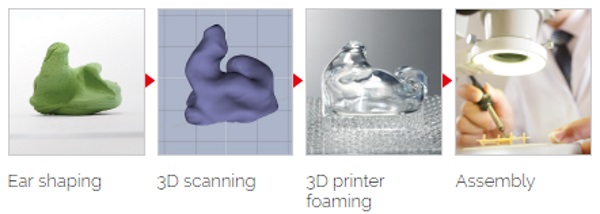

Onkyo 定制化耳麦的生产过程与助听器类似,客户首先需要在Onkyo门店选择产品型号和颜色,然后留下耳道的印模。客户的耳道印模将被发送到Onkyo的制造中心进行耳麦外壳的3D打印和组装。

在进行耳麦外壳的定制化生产时,工程师首先需要对收到的耳道印模进行三维扫描,然后在扫描获取的3D模型基础上进行外壳的设计、建模,并导出可3D打印的设计文件,来自不同客户的定制化耳麦可同一批次打印出来。关于每次可同时打印出的外壳数量,3D科学谷在这里以EnvisionTEC 生产助听器外壳的Perfactory® 4 DSP XL 3D打印设备为例,该设备在60-90分钟内可同时打印出65个助听器外壳,同一批打印出来的每一件产品都是定制化的。

外壳打印完成之后,将进入到电子设备的组装环节。在完成全部工作之后,耳麦将被寄送到客户手中,整个过程在20天之内完成。Onkyo 承诺客户在收到耳麦的30天之内如果出现问题,将为客户进行免费的重新定制。

Onkyo 耳麦还带有表面的抗菌图层,以及可拆卸的MMCX连接器、携带箱和清洁布,这款耳麦的预计零售价为600美元至900美元。

版权声明©3D科学谷

网络转载必须注明来源3D科学谷

网站投稿请发送至editor@51shape.com