3D打印技术,即增材制造技术的出现被认为是21世纪机械制造工业领域中的一次跨时代的工艺技术革新,给现代社会带来了巨大的冲击和震撼。与传统机械制造技术,即减材制造技术(如切削加工)及等材制造技术(如锻造、铸造、粉末冶金)相比,3D打印技术有许多无法比拟的优势。但是,3D打印制品也会出现很多缺陷,要想在不破坏制品的情况下控制其质量,这个时候就该无损检测大显身手了。

1、3D打印制品无损检测的现状

3D打印制品在制备和使用过程中,某些缺陷的产生和扩展是无法避免的。2000年,美国空军研究实验室、英国伯明翰大学以及曼彻斯特大学分别在TC4及316L不锈钢激光快速成形件内部,观察到了气孔及融合不良缺陷。因此,对该技术制造出的零件表面及内部质量检测和验收评定的关键技术的发展的好坏,直接制约了该技术在工程上的应用前景。

目前,国内外的科研人员已对该方面的应用开展了一些的工作,主要集中在研究内部缺陷的特征和形成原因,但是还未能完整地有机形成一个系统,后续还有许多工作需要我们去推进完成。

研究表明,根据3D打印材料中缺陷形成的不同特征,归纳出3D打印中产生缺陷的主要原因有两方面:

① 材料特性导致的缺陷,它由材料特性导致的无法通过优化3D打印特征参数予以解决的缺陷,主要为气孔;

② 特征参量导致的缺陷,即在3D打印中,由于工艺参数或设备等原因导致的缺陷,可以称之为特征参量导致的缺陷,主要有孔洞、翘曲变形、球化、存在未熔颗粒等。

2007年,西北工业大学的研究人员对3D打印钛合金制品的缺陷形成机理作了进一步研究。发现气孔的形成取决于粉末材料的特性(主要是指粉末的松装密度),形成的气孔形貌呈球形,它以随机性分布在材料中;粉末的流动性和氧含量对气孔的形成没有影响;熔合不良形成取决于成形特征参量是否匹配,其中最主要的影响因素是能量密度、多道间搭接率以及Z轴单层行程;其形貌不规则,内壁粗糙,多呈带状分布在层间或道间的搭接处。

2011年,华中科技大学的研究人员就选择性激光融化成形不锈钢零件性能中粉末特性的影响做了细致研究。发现粉末的粒度、形状及粉末中氧的质量含量对零件成形质量均有较大影响。在一定范围内,粒度越小,成形件致密度越高,但太小的粒度将影响粉末的流动性,反而降低制件成形质量。

2011年,尚晓峰等人通过从工艺参数、设备性能和材料特性等方面来研究制品中形成的缺陷,发现送粉延迟会造成欠堆积或过堆积的形成,直接造成成形尺寸精度下降;比能量是产生粘粉的根本原因,不同比能量会产生不同的冷却速度,比能量越高,冷却速度越快。冷却速度过快,会造成粉末颗粒熔化不充分,未熔化的粉末颗粒粘附在成形件表面或侧壁上,降低了成形件表面质量。

2013年,西班牙加泰罗尼亚理工大学的研究人员采用高频(45MHz)自动水浸超声技术对金属粉末材料的密度、裂纹和未熔合的探测与表征做了研究测试。研究表明超声检测不仅能够用于3D打印制品内部质量检测和在役检测,还可以发展成为一个可靠的质量论证工具;甚至可作为3D打印制造工艺研究的辅助工具,指导其技术升级与创新。

2014年,澳大利亚莫纳什大学的研究人员使用多色X射线技术,对选择性激光熔融的哈斯特洛伊耐蚀镍基合金制品进行了射线检测灵敏度试验研究;研究表明射线检测的分辨率不仅与材料的厚度有关还与缺陷的位置有很大关系;对于2mm厚度的该类制品,射线检测的分辨率为0.2mm,对于10mm的厚度则不到2mm。

2、3D打印制品无损检测的展望

(1)3D打印的原材料检测

3D打印的原材料为粉体或丝材,其形态与传统板材、棒材、锻件等有较大区别;因此,其理化特性的测试检验项目与传统减材加工技术的原材料有很大的不同,诸如力学性能、金相组织等项目无法进行。除化学成分分析外,粉体材料应着重关注其粒度、粒度分布、形貌及颗粒中的空隙等参量。

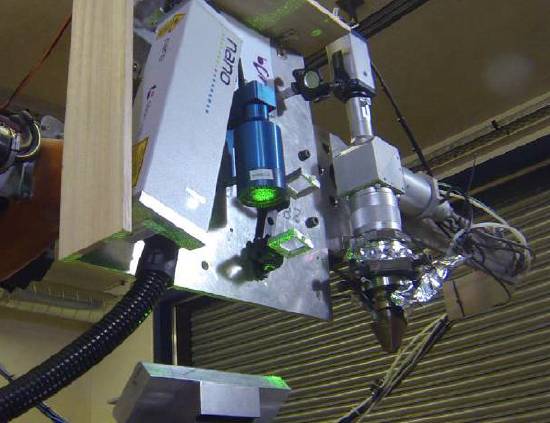

(2)3D打印制品的超声检测

无损检测的方法不仅仅局限于材料内部缺陷的检测与表征,还可实现材料的密度、弹性参数、孔隙率、残余应力分布以及其内部各种非连续性等方面的无损测试与表征;整个过程可实现快速、无损、原位的结果,对缩短材料的研发与生产周期和成本有积极意义。

例如:在制备过程中使用超声检测来实时监控3D打印制品中残余应力的分布,防止其翘曲和开裂;在产品的研发阶段,使用超声检测结合数字计算机技术可以为制品提供其相应的密度、弹性参数、孔隙率,指导产品研发工艺的提高与升级,为制备出样品出更高质量的3D打印制品发挥出“灯塔”作用。

由于3D打印材料晶界组织的微小化,必须对超声检测的相关条件进行提高和拓展,超声检测走向高频化和定量化的趋势将更加明显。

(3)3D打印制品的射线检测

射线检测对于复杂构件的检测有着天然的优势,基于这一点上,射线在3D打印制品的检测上必将承担更加重要的角色,未来,配合高分辨率的工业CT和DR技术,射线检测在3D打印的发展中将发挥更大的作用。

未来工业射线技术在3D打印的应用中,将集数字计算机技术发展于一体,在具有突出检测结果显示直观化优势的同时,还将融入边缘增强或平滑技术,以改善影像的细节,并能进行图片降噪、灰阶对比度调整、伪彩色处理等,可提高制品内部不连续性的检出率。

另外,在物理建模上也需要投入力量,通过构建相关的物理模型研究射线在3D打印材料中的作用机理,借助现在的DR技术,开展更加客观的定量化研究,表征制品内部的残余应力分布水平、材料的孔隙率等,综合评估出材料的质量水平。

由于目前专门针对3D打印样品的射线检测应用还很少,对其主要的评价手段和方法还在沿用其它同类锻件或铸件的检测工艺,故发展和开拓这方面的研究具有十分重要的意义。

在检测工艺上,需要充分结合样品的制造工艺,针对其特殊性构建出一套与之匹配的检测方法和体系。在使用和验收等级方面,需要考虑到其微观组织的特殊性,调整各个方面的验收参数。

(4)3D打印材料微区的无损评估

为了确保3D打印制品的可靠性,研究和制备过程中需要充分地分析3D打印制品的材料性能以及进一步了解材料微区的结构和性能、微区再结晶、Kirkendall空穴、成形过程内应力演化行为规律、内部组织形成规律、内部缺陷和损伤形成机理。因此,发展分辨率优于微米量级的微米、纳米尺度上的无损评估技术,进行材料微区的力学、电学、磁学和热学等特性的三维成像和评估,是声学和其它学科共同的任务。

(5)3D打印制品的早期损伤评估

3D打印制品的早期损伤评估也将是无损检测技术发展的一个方向,作为制造过程和状态预测的一部分,损伤评估技术直接影响到整个装备系统的安全运行。这就要求我们在现有的基础上开发出稳定性和灵敏度更高的仪器与设备,并实现远程评价。

此外,我们还应该注意到在健康监测方面的应用与“大数据”技术进行结合,实现实时远程的无损监测,将各种损伤扼杀在“摇篮”当中。

节选自《无损检测》2016年第38卷第6期

本文作者:凌松,上海材料研究所助理工程师,硕士,主要从事无损检测机理与技术的研究工作。