正如乔布斯所说,未来-是由现在的点连成的线组成,3D科学谷在2017年伊始与谷友一起回顾2016年发生了哪些值得重视的事件,从中感受3D打印行业的成长与前景。

2016年7月5日,NASA(美国宇航局)的Juno号探测器经过五年的长途“飞行”成功进入木星轨道。对于3D打印行业来说,这也是一个值得纪念的日子,因为Juno探测器上的3D打印钛金属波导支架也随探测器一起进入了木星轨道。这些钛金属支架是由洛克希德马丁公司使用EBM(电子束熔融)3D打印技术制造的。

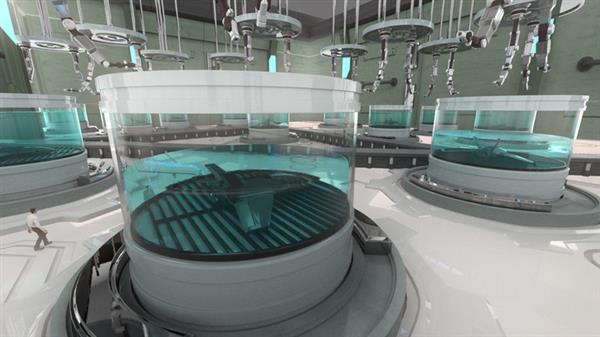

国防承包商英国BAE系统宣布开发一款基于化学反应的Chemputer打印机

2016年7月,BAE宣布他们正在研究一种化学3D打印机被称为chemputer,能生长高度先进的和定制的无人驾驶飞机。在添加剂和养分的作用下,这些化学成分会发生反应从而“生长”成任何需要的功能性形状。

2016年7月,英国斯望西大学医学院研发用于面部重建的软骨组织,在该项目中起到关键作用的是纳米纤维素材料,不仅因为它具有生物相容性和良好的力学性能、结构特性,还在于该材料可以为细胞提供支撑和生长环境。在打印完成后材料会变得坚硬、平滑,让三维结构变得致密,有助于将细胞保持在所处的位置上。

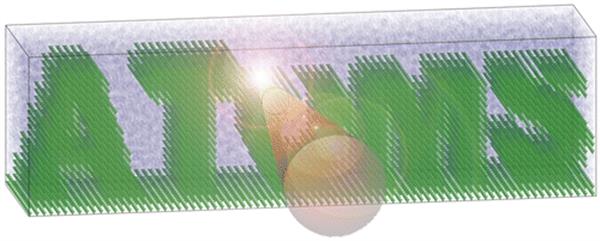

2016年7月,美国橡树岭国家实验室(ORNL)的科学家通过对一系列聚焦的电子和离子束3D打印技术进行评估,透射电子显微镜能够实现单原子成像、化学应变成像和皮米级结构映射,它使科学家能够制造出特征分辨率不到10纳米的新材料。ORNL 科学家表示,这种这种交互式的、结合了电子、离子的成像显微镜,可以作为下一代原子级3D打印设备的基础。

2016年7月22日华中科技大学通报,由该校数字装备与技术国家重点实验室张海鸥教授主导研发的金属3D打印新技术“智能微铸锻”,近日成功3D打印出具有锻件性能的高端金属零件。

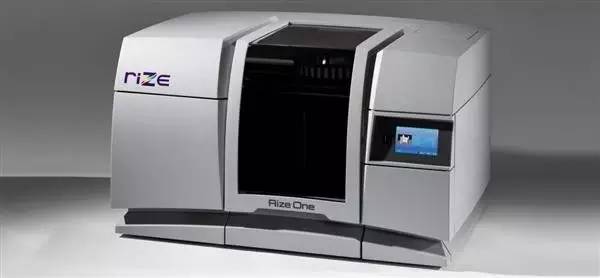

2016年7月21日,RIZE要做的就是消除那些无谓的浪费,开启为设计师和工程师轻易获取原型和最终产品的可能性。不仅如此,RIZE的打印速度更快,材料更强。

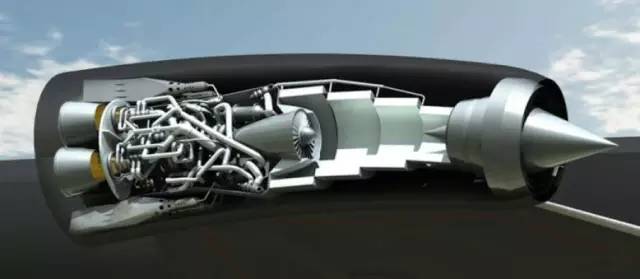

2016年7月,英国喷气引擎公司的Skylon有翼飞行器获得了一系列技术突破,欧空局评价这一技术生成是个重大突破。引擎的一大亮点是3D打印的喷油器,该喷油器使得引擎在不到0.01秒中就可以得到急速降温。正是喷油器的作用使得Skylon有翼飞行器达到高达五倍音速的速度,直接飞到地球的轨道。

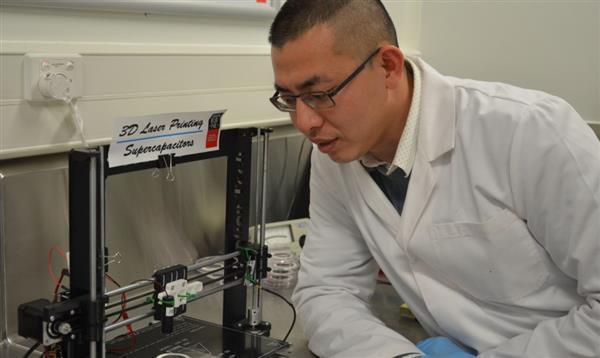

2016年7月,澳大利亚斯威本大学(Swinburne University)的研究人员通过3D打印石墨烯薄片,发明了一种全新而且应用广泛的能源存储技术(从技术上讲,是一种超级电容器),可容纳更大的电荷能量,并且在一秒钟内完成充电。

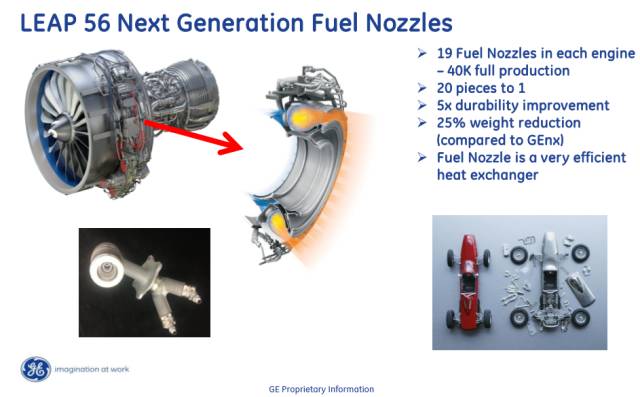

GE与德事隆航空宣布下一代赛斯纳飞机-带3D打印零件的发动机引擎

2016年7月,在EAA航空展上,德事隆与GE宣布推出新一代涡轮螺旋桨发动机赛斯纳Denali飞机,这款飞机可容纳八人,价位在480万美元。作为下一代飞机,赛斯纳Denali的特点包括带3D打印零件的发动机引擎。

2016年8月,美国劳伦斯·利弗莫尔LLNL国家实验室和Giant Leap Technologies(GLT)公司获得了该计划的220万美金资助,用于3D打印太阳能跟踪器的研究。LLNL国家实验室和GLT公司通过微流控3D打印技术(opto-microfluidic )打印出具有微米级细节的结构用于研究,最终这些结构将被扩展到几平方米大。

2016年8月,美国国家橡树岭实验室3D打印的叶片模具长达13米,研究人员对叶片的基础结构进行了CAD模型,然后将叶片切割成适合3D打印的尺寸大小,并设计了完整的装配孔和内部轻量化结构。随后叶片的结构部分被送去BAAM系统进行3D打印。

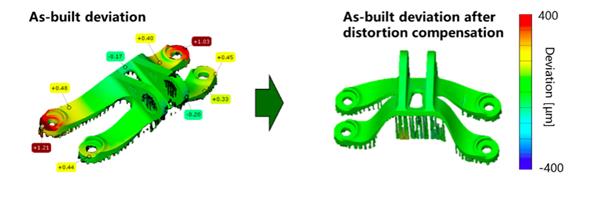

2016年8月,德国的创业公司Additive Works开发了基于仿真的金属增材制造预处理软件-Amphyon,Amphyon的作用是帮助金属增材制造商能够预测和避免零件在3D打印过程中发生变形。Additive Works声称Amphyon可以消除许多与金属3D打印相关的常见问题,包括裂纹、表面质量差、密度不足等问题。

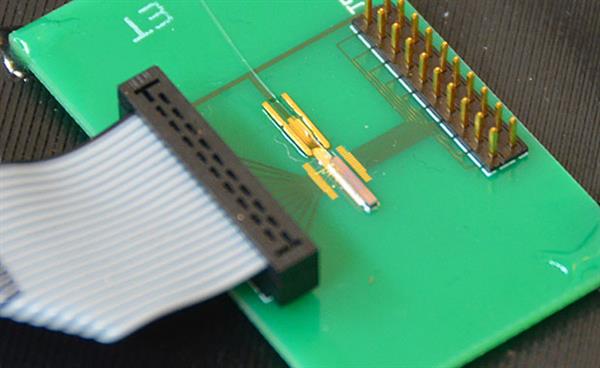

2016年8月,麻省理工学院的研究人员制作出在300毫米晶圆上的激光雷达芯片,并且成本低到10美元。最重要的是,在这个设备中的非机械光束转向比目前所实现的机械激光雷达系统的速度快1000倍。新的激光雷达芯片将颠覆当前的3D扫描市场,应用范围从机器人到车辆,再到可穿戴式传感器领域。

2016年8月,麻省理工和新加坡科技设计大学在塑料的3D打印获得了自愈合方面的进展。他们开创的3D打印热响应性聚合物材料,能够记得原来的形状,即使被暴露在极端压力和扭转弯曲成无用的形状,只要把对象放回他们的响应温度下,立即在几秒钟内回到原来的形式。该方法不仅使4D打印在微米量级得以实现,而且也可以应用于更大的对象打印,以获得更广泛的商业应用领域所需要的记忆聚合物。这将4D打印推进到广泛的实际应用领域,包括生物医学设备、航空航天结构件、太阳能电池等。”

2016年8月,哈佛科学家3D打印出世界上第一个完全自主、软机器人哈佛的解决方案是气动原理–由高压气体驱动那些关键运动部件。少量的液体燃料(过氧化氢)是通过化学过程转化为气体,从而为机器人创造了足够的运动能力,并完全摆脱了僵化的部分。

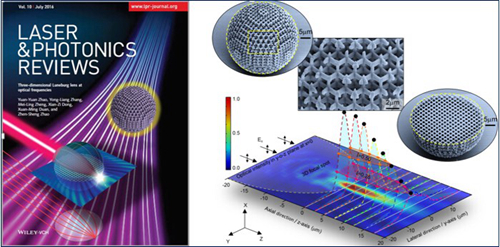

2016年8月,中国科学院理化技术研究所仿生智能界面科学中心有机纳米光子学实验室的科研团队发表论文,开创性地利用纳米级的3D打印技术——超衍射多光子直写加工技术制备了聚合物三维Luneburg透镜器件,其大小仅相当于人类头发直径的1/2,第一次将真三维的Luneburg透镜的工作波段从微波推广至光波段,使对三维Luneburg透镜的研究从宏观的微波领域转向光学领域迈进了坚实的一步。该研究成果将进一步促进微小光学和变换光学的发展,并打开了纳米级3D打印技术在微纳米器件领域中的全新应用。

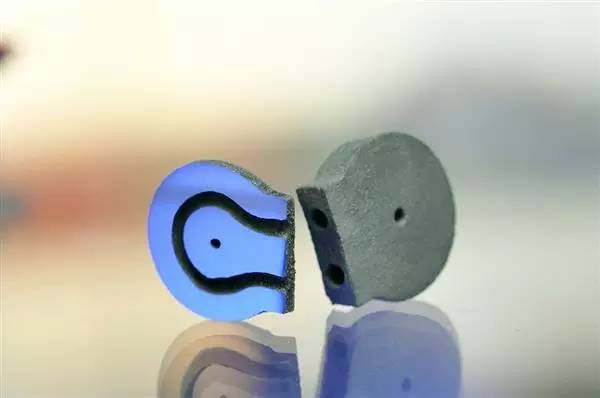

澳大利亚医疗器械公司 Oventus Medical 研发的3D打印钛金属下颌推进器O2Vent。O2Vent 已在2016年4月获得美国FDA的510K 市场准入许可,同时被列入澳大利亚ARTG名单。Oventus Medical已经建立了一个生产设施以及钛3D打印中心,并成立了一个科学顾问委员会,专门从事睡眠、口腔、耳朵、鼻子和喉咙方面的健康研究。Oventus Medical的产品与2016年8月正式商业化。

开发两年,又经过近一年创客们的不断使用与反馈,GeekCAD(geekcad.com)于2016年9月8日正式商业化。无需安装软件,GeekCAD在线建模平台只需要三步(绘制平面图案,将平面生成三维,以及精细调整)就可以完成建模,除了在线社区,GeekCAD操作界面包括中文和英文界面。

2016年9月7日,全球领先的3D生物打印公司Organovo宣布推出一项新的生物3D打印人体组织——ExVive人类肾脏(ExVive Human Kidney)组织,并提供相应的商业服务。ExVive人类肾脏组织是Organovo公司推出的第二个商业化3D生物打印组织,第一个是2015年推出的ExVive Human Liver(ExVive人类肝单元)。

2016年9月6日,GE发布官方新闻14亿美金收购瑞典Arcam公司与德国SLM Solutions公司,后放弃收购SLM Solutions公司,变为收购Concept Laser公司。

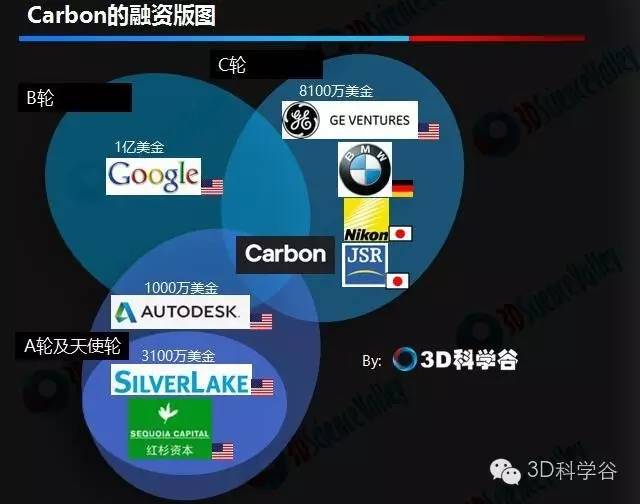

2016年9月15日,Carbon宣布获得来自战略投资合作伙伴GE、宝马、尼康和JSR的C轮投资8100万美金。这笔资金将用来将M1 3D打印机推向国际市场并走向深度的生产化应用,这使得Carbon共募集资金高达2.22亿美金.

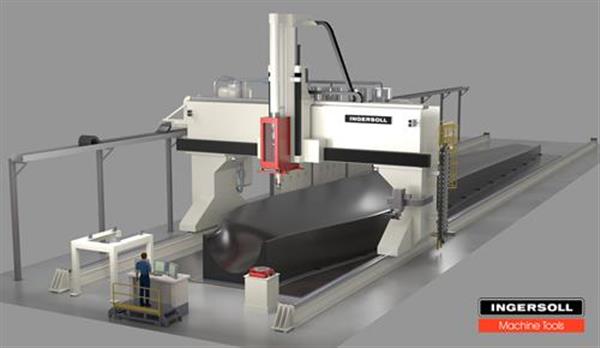

2016年9月,ORNL与美国芝加哥机床展IMTS期间宣布了与机床厂商美国英格索尔的合作,他们将共同打造世界上最大的3D打印机。其庞大的龙门式生产工作区域将可以一次性打印7mx3mx14m尺寸大小的对象。挤出系统是Strangpresse公司提供的,其打印速度有望达到每小时1000磅(约453公斤)。

强生全面布局骨科植入物、手术预规划、药物测试领域运用3D打印技术

2016年9月,强生公司在3D打印领域全线发力,已与惠普、Carbon3D、3D Systems、Organovo及Materialise等公司进行3D打印医疗器械领域的合作。强生旗下DePuy Synthes 已通过3D打印技术生产定制化植入物和手术导板。旗下Janssen 的研发中心已引入Organovo 的生物3D打印人体组织进行新药物测试。

2016年9月,德国弗朗霍夫(Fraunhofer)研究所的研究人员已经成功地使用3DP粘合剂喷射三维打印技术生产硬质合金模具。通过3DP打印硬质合金粉末,研究所能够轻松创建复杂的设计。

2016年9月,Stratasys发布了其要达到更大尺寸3D打印的目标及实现这个目标的两个主要途径.一种是将3D打印熔融挤出头通过机器人来完成运动路径,第二种Stratasys将其称为“infintely build”。无限大的零件?

法国标致雪铁龙集团与Blade轿跑缔造者合作将3D打印引入制造链

2016年9月,法国著名汽车制造商标志雪铁龙集团就与Divergent 签署了一份意向书,根据这份协议Divergent将专门为标志雪铁龙的生产线开发金属3D打印工艺,使3D打印汽车零部件的生产更加便宜、高效,最终降低整个汽车的成本。

玛瑞斯携手HOYA推出世界首个3D定制眼镜视觉体验平台Yuniku

2016年9月23日,Materialise公司、HOYA Vision Care公司和Hoet Design Studio设计工作室正式宣布推出世界首个3D定制眼镜视觉体验系统。

Prodways与CEA Tech LITEN 开发出5倍速的间接金属3D打印技术

2016年10月,Prodways与LITEN合作推出间接金属打印技术。这项技术将Prodways专有的MOVINGLight工艺与粘结剂技术结合起来。在打印过程中一种有机粘结剂混合物与金属粉末结合起来,从而实现金属零部件的快速、间接制造。Prodways希望通过这种技术将3D打印机打印高质量和复杂部件的能力与失蜡铸造、金属注射成形等其它大批量制造技术结合起来。

2016年10月,华天软件正式发布SView4.1产品,包含被广泛应用的SView PC版,SView移动版(iOS和Android)和SVL转换器的升级产品。同时,SView Web产品试用版已开放用户测试,至此,SView形成了覆盖PC,Mobile,Web平台的完整三维可视化产品线。

2016年10月,麻省理工学院计算机科学和人工智能实验室(CSAIL)在多材料打印领域取得了巨大进步,他们开发了名为Foundry的面向多材料设计的软件,使得多材料3D打印更容易、更精确的。被称为3D打印多材料处理软件界的”Photoshop”,麻省理工的三维材料Foundry软件是针对复杂制造过程中多材料3D打印模型处理软件。

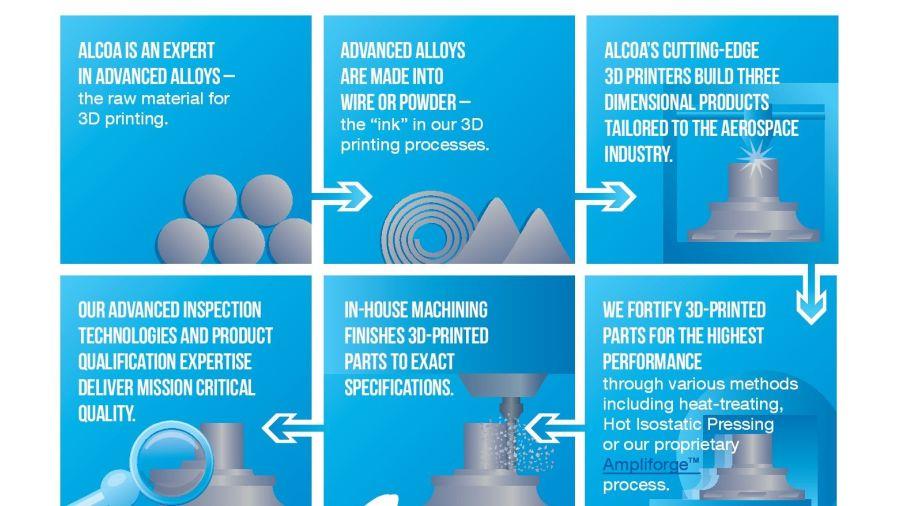

2016年10月,美铝单独将3D打印业务以Arconic公司的名义拆分出来,满足对增材制造流程中每个环节的把控,Arconic可以根据特定的加工需求来开发特定的金属粉末,然后通过增材制造的工艺将其制造出来,再进行后处理和质量检测。美铝还在密歇根的Whitehall投资了2千多万美元用来提高对3D 打印的金属零部件后处理中热等静压的能力。

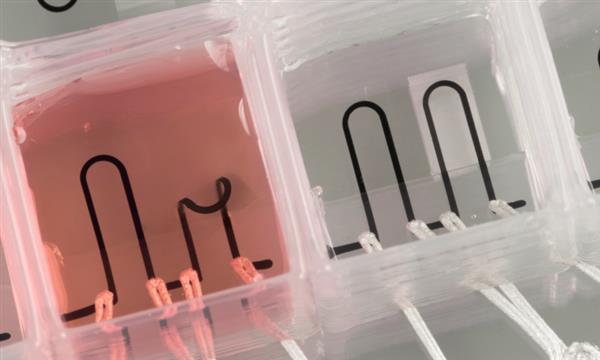

2016年10月,哈佛大学Wyss生物工程研究所和哈佛John A. Paulson工程和应用科学院的研究人员制造出了首个完整的带集成传感系统的3D打印芯片上的器官(Organ-on-a-Chip)。芯片上的器官可以模拟天然组织的功能与结构,已成为传统动物实验的替代性解决方案。Wyss研究所目前已经开发出能够模拟心脏、肌肉、舌头、肺、肠、肾、骨髓的微结构和功能的器官芯片。

2016年10月,微软宣布在Win10 画图软件集成一系列灵活和令人兴奋的3D绘图和建模功能。用户不需要三维建模的基础,通过简单的点击按钮就可以将他们的二维图纸转化为三维图形,然后使用一个简单的工具栏就可以调整对象的属性。新的Paint应用程序还允许用户把照片转化为3D图纸,也可以导入3D扫描,并将三维图形通过连接3D打印机来打印出来。

钣金加工设备厂商Adira推出世界首台金属3D打印和激光切割复合机床

2016年11月,针对直接能量沉积3D打印功能,Adira开发了激光直接加工工艺,通过在不同功能的加工头之间进行切换,用户既可以选择对钣金进行激光切割,也可以选择使用直接能量沉积3D打印技术进行零件修复或打印。

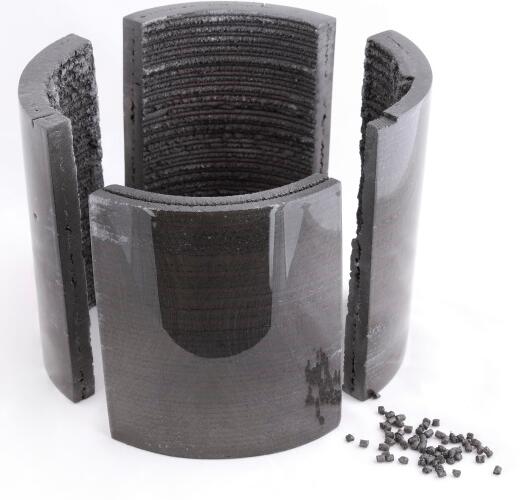

2016年11月,美国国家橡树岭实验室-ORNL通过3D打印的方法制造钕铁硼稀土永磁材料。ORNL通过将NdFeB稀土粉末与聚合物混合在一起,然后通过熔融挤出头将材料挤压出来,一层一层复合而成产品的形状。复合颗粒中65%体积的材料为各向同性的NdFeB磁粉,35%体积的材料为聚酰胺(尼龙)。

浙工大姚建华团队创新的将3D打印与超音速冷喷涂技术相融合,提出了超音速激光沉积技术,该技术利用了超音速激光沉积技术和激光熔覆技术的各自优势,具有沉积效率高、温度低、成本低、性能高等优点。

广西玉柴在铸造集成式复合气缸盖的砂芯组方面进行了积极的探索,成功铸造出零件复杂程度高的集成式复合气缸盖。集成式复合气缸盖的复杂性包括进排气道、喷油器安装孔、缸盖上水套、缸盖下水套、气缸孔、缸孔水套和凸轮挺杆孔。3D打印在其中发挥的作用是组合砂型的缸盖上水套砂型、缸盖下水套砂型、进气道砂型和排气道砂型是由3D打印出来的。

铂力特经过多次研究试验,研制出专门针对难熔金属和高导热高反射金属的专用3D打印装备BLT-S300T,有效地解决了以上问题,打印出了钨合金零件,并且工艺参数稳定,成形良好。该零件整体采用薄壁结构,最小壁厚仅0.1mm。

南京航空航天大学提供一种基于SLM成形的铝基纳米复合材料,用于激光增材技术领域,有效的解决铝基纳米复合材料在激光增材过程中工艺性能与力学性能不匹配、增强颗粒分布不均匀以及陶瓷相与基材相之间润湿性较差的问题,使得所获得的产品具备良好的界面结合以及优异的力学性能。

2016年12月,中国核动力研究设计院与南方增材的研究成果3D打印反应堆压力容器试件已经通过国家能源领域相关专家的技术鉴定。南方增材科技有限公司拥有自主研发的大型电熔3D打印设备,能打印直径达5.6米,长度达9米,重达300吨的厚壁重型金属构件。

版权所有3D Science Valley , 转载请链接至:www.51shape.com

网站投稿请发送至editor@51shape.com