2017年1月14日当地时间,SpaceX在加州范登堡空军基地成功发射了一枚猎鹰9号火箭,终于一扫去年发射塔上火箭爆炸的阴影。

猎鹰9号火箭上含有大量的3D打印零件,包括关键的氧化剂阀体,3D打印的阀体成功操作了高压液态氧在高震动情况下的正常运行。本期,3D科学谷就SpaceX发射的猎鹰9号火箭上的3D打印技术,结合与美国宇航局NASA合作的另外几家航天泰斗马歇尔太空飞行中心,Aerojet Rocketdyne,以及Rocket Lab在3D打印火箭发动机方面的计划来透视3D打印在这一领域的前景。

SpaceX

与传统铸造件相比,3D打印阀体具有优异的强度、延展性和抗断裂性。并且与典型铸件周期以月来计算相比,3D打印阀体在两天内就完成了。

设计是个快速迭代的过程,这为SpaceX抢占时间和快速优化设计提供了极佳的便利条件。3D科学谷了解到经过后加工处理的3D打印阀体经过广泛的测试程序–包括严格的发动机点火系列、部件级资格测试和材料测试才被纳入猎鹰9号火箭的标准零件。

除了猎鹰9号火箭,SpaceX于2013年就成功通过EOS金属3D打印机制造SuperDraco火箭发动机引擎室,使用了镍铬高温合金材料。与传统的发动机制造技术相比,使用增材制造不仅能够显著地缩短火箭发动机的交货期和并降低制造成本,而相比传统制造发动机的成本,而且可以实现“材料的高强度、延展性、抗断裂性和低可变性等”优良属性。这是一种非常复杂的发动机,其中所有的冷却通道、喷油头和节流系统都很难制造。EOS能够打印非常高强度的先进合金,是创造SuperDraco发动机的关键。

Rocket Lab

3D打印使得有争议的月球快车任务成为可能,而总部位于加利福尼亚的商业航空公司月球快车,准备在2017年发送他们的火箭到月球上实现此类计划。月球快车使用的3D打印引擎是由总部设在洛杉矶的Rocket Lab-火箭实验室提供的。

引擎的关键部件是由瑞典Arcam(Arcam已被GE收购)的设备制造出来的,3D科学谷了解到5000磅重的卢瑟福引擎的关键部件几乎全部由3D打印完成,发动机依赖于电力推进循环。推力室、阀门客体、喷嘴、涡轮泵都是通过Arcam的电子束熔化钛合金打印技术。锂聚合物电池被用来驱动无刷直流电动机,然后将液态氧和煤油送到燃烧室。

Rocket Lab相信他们可以降低发射成本,平均每发射为490万美元。这与2亿2500万美元的发射行情比起来便宜了相当大的部分,而SpaceX公司6200万元的收费,已被认为是极大的减少了航天费用。

Aerojet Rocketdyne

AR1火箭发动机的单冲量(single-element)主喷油嘴是完全使用3D打印机制造的。AR1是一款正在开发中的50万磅推力级的液氧/煤油发动机,美国希望用它来替代俄罗斯的RD-180发动机。根据2015年美国国防授权法案的要求,为了美国国家安全的考虑。到2019年之前美国制造的替代产品要完全取代俄罗斯的RD-180发动机,并可用于火箭发射。

喷射器是用选择性激光熔化(SLM)技术制造的,3D打印被证明能够以与传统制造技术相比很低的成本快速制造出复杂的发动机零部件。仅在主喷射器一项,3D打印就把零部件的交货时间减少了9个月,并降低了70%的成本。

NASA马歇尔太空飞行中心

美国航空航天局(NASA)马歇尔太空飞行中心承担了许多著名的外太空探索任务,马歇尔太空飞行中心已经参与了20多年的增材制造技术实践,该飞行中心已经安装和使用了5年多Concept Laser (Concept Laser已被GE收购)的设备。

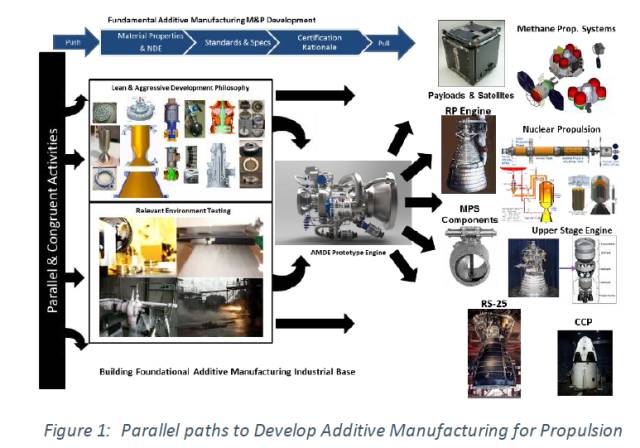

图:开发推进装置的增材制造并行路径

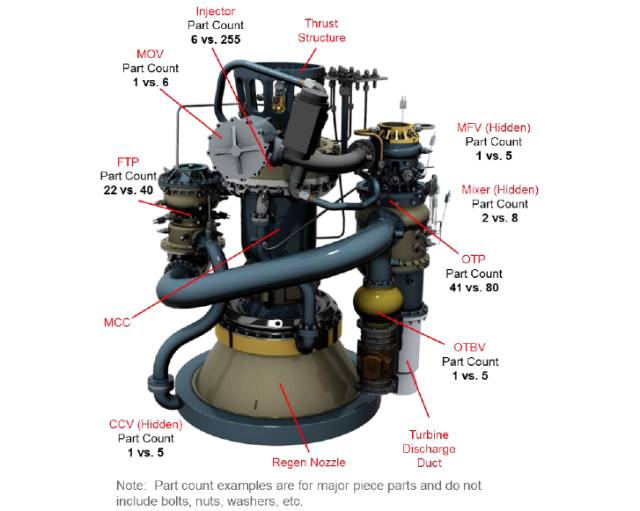

NASA与2012年启动了AMDE-Additive Manufacturing Demonstrator Engine增材制造验证机的计划,3D科学谷了解到原因是因为NASA认为3D打印在制造液态氢火箭发动机方面颇具潜力。在3年内,团队通过增材制造出100多个零件,并设计了一个可以通过3D打印来完成的发动机原型。而通过3D打印,零件的数量可以减少80%,并且仅仅需要30处焊接。

图:3D打印的发动机部件减少大量零件

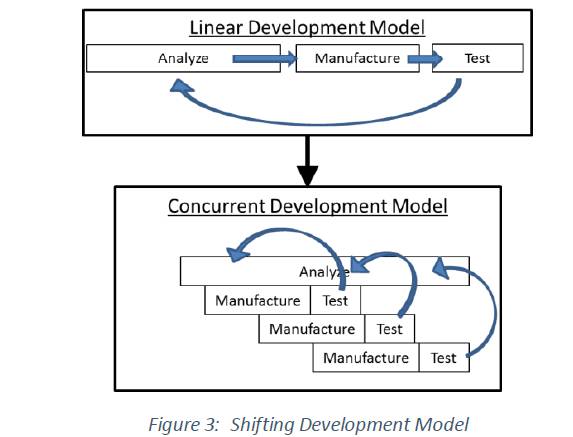

在3年的探索中,总共花费了1000万美金,用到的人员数量仅相当于过去20-25%的投入。当然,NASA对增材制造的重视不仅仅来自于经费和人员的节约,增材制造使得设计迭代变得十分快速,NASA用Concurrent(同时迭代)来描述这一变化。

之前,NASA遇到过通过传统方法制造的轴与轮毂不合格的情况,如果按照传统方式来返工是不可能的,而通过3D打印在2个月内就完成了新的设计迭代。 不仅减少零件数量,加快迭代速度,3D打印还使得零件的性能提升,这使得最终的发动机产品更加紧凑和高效。

版权所有3D Science Valley,转载请链接至:www.51shape.com

网站投稿请发送至editor@51shape.com