传统的模具内冷却通道是通过二次加工来实现的。通过交叉钻孔产生创造管直线的内部网络,通过内置流体插头来调整流速和方向。

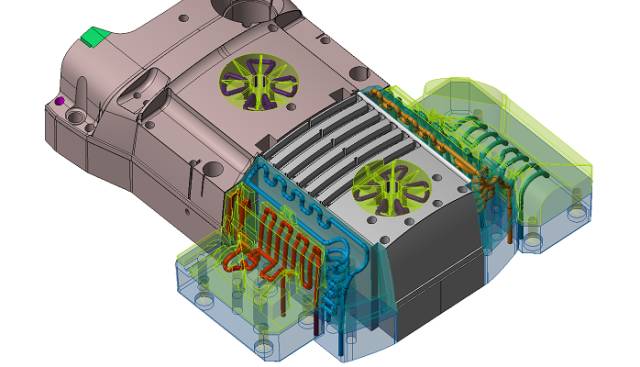

3D打印制造使我们摆脱了交叉钻孔的限制。现在,我们可以设计内部通道更靠近模具的冷却表面,并具有平滑的角落,更快的流量,增加热量转移到冷却液的效率。还可以根据冷却要求设计不同的冷却回路,旨在以一致的速度进行散热,以促进散热的均匀性。

随形冷却的原理是在一个统一连续的方式下快速地降低塑件的温度。注塑件不能在冷却过程中从模具中取出,直到冷却充分,然后注塑件从模具中分离出来。任何热点都会延迟注塑件的注塑周期,可能会导致拆卸后注塑件的翘曲和下沉痕迹,并可能损害组件表面的质量。

Kärcher-凯驰清洁系统成为畅销全球的品牌,每年位于Obersontheim工厂的紧凑型K2高压清洗机的出货量在二百万左右。其引人注目的明亮黄色外壳是通过注塑方式制造出来的。

凯驰为了满足日益增长的订单要求,需要从注塑过程中提高生产效益,而注塑环节中的模具则在注塑效益过程中发挥重要作用。使用常规冷却,注塑节拍为52秒,3D科学谷了解到其中的22秒用来冷却,从220°的熔化温度冷却到100°C的脱模温度。

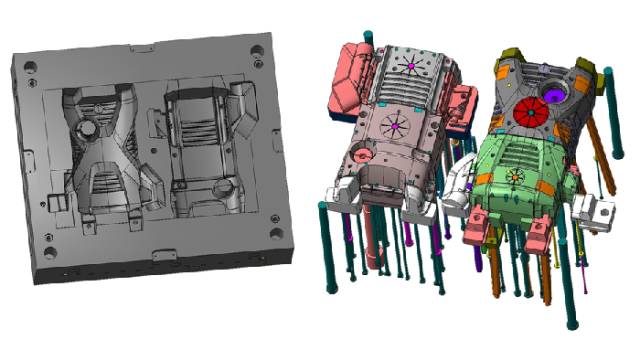

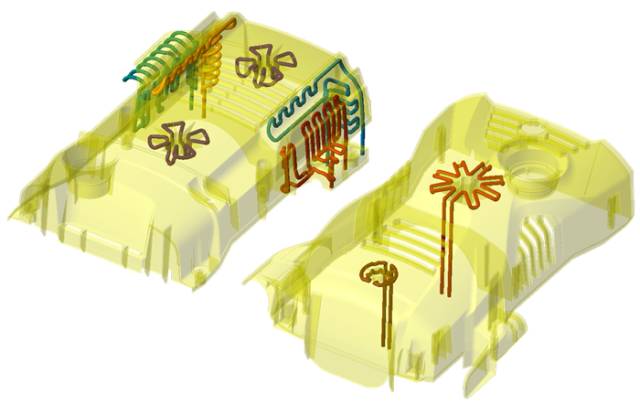

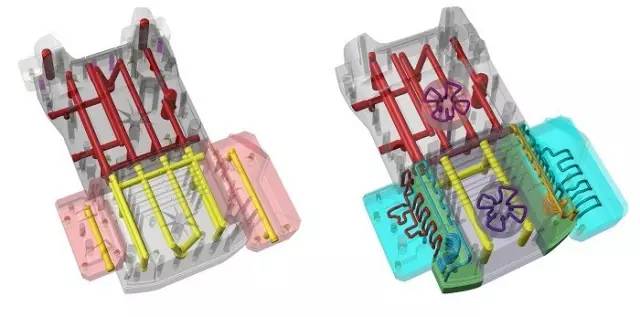

这些零件的模具是非常复杂的,包括一个型腔和许多冷却插入。原来的设计如下所示:

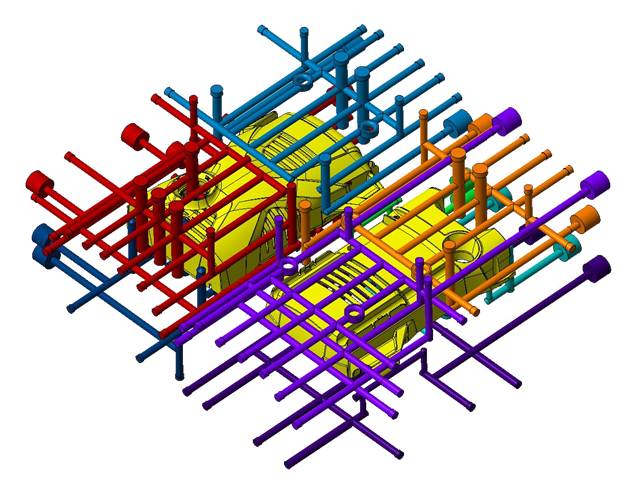

原来通过传统加工技术加工出来的冷却系统包含几个单独的冷却回路,每分钟通过10升的冷却水,如下图所示。

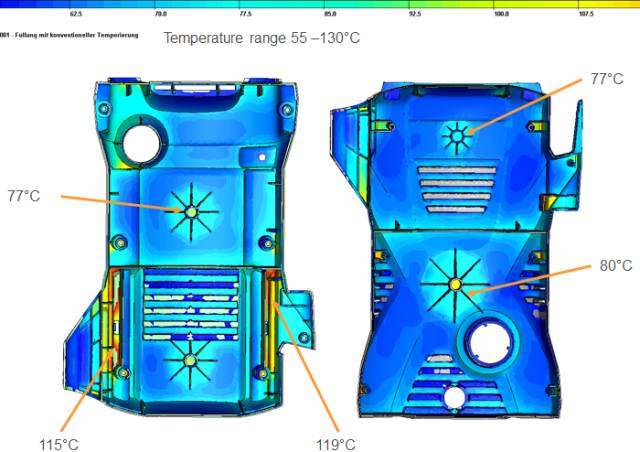

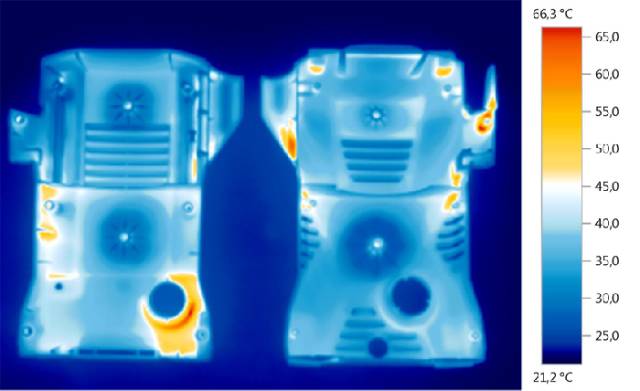

传统模具在注塑过程中的热成像显示,在22秒冷却周期结束时的壁温。我们可以看到在模具温度的显著变化,存在许多不均匀的热点,而这些热点有可能会影响注塑质量。

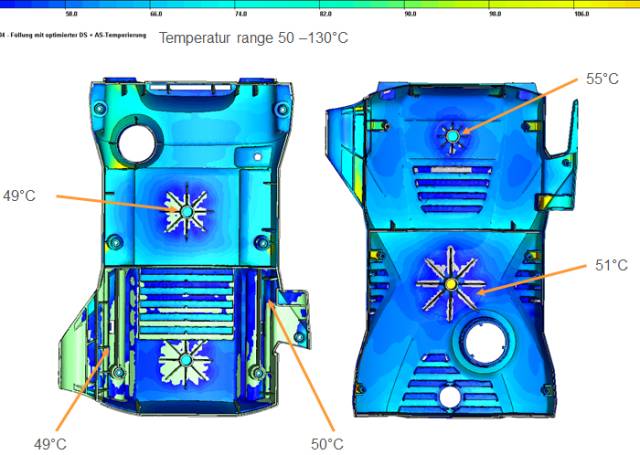

3D打印注塑模具的第一步是模流模拟分析。特别是热点需要进一步分析,因为这些因素影响到冷却时间。通过软件,进行了20个周期的模拟,包括壁温度的分析。最终确认最佳的建模方案。

雷尼绍通过在热点区域增加4mm直径的冷却通道,在模流分析中发现显著的改善,温度获得更均匀的分布,并获得更短的冷却周期。

仿真分析显示,仅仅10秒钟的冷却就获得了更加均匀的冷却热成像效果。

值得一提的是,3D打印的随形冷却模具其实是混合技术制造出来的,依靠3D打印技术获得了复杂的内部通道,而有些部位则采用了真空钎焊芯的插入技术。新的喷射器组件如下图所示:

在凯驰的案例中,3D科学谷了解到冷却节拍从22秒减少到10秒,缩短了55%的冷却时间,更快的冷却效果使得产量提高了40%,从原来的每天1500件提升到2100件。

版权所有3D Science Valley, 转载请链接至:www.51shape.com

网站投稿请发送至editor@51shape.com