如果说5年前,金属3D打印还主要用于制造一些看起来“笨笨”的,“毛毛”的产品,那么如今的金属3D打印则“脱胎换骨”,更多的用于生产像发动机关键零部件,复杂的航空控制阀这样的零件。

在金属3D打印快速发展的今天,对于企业来说,既要跟上节拍,抓住机遇,又要注意方向,防止高速发展中出现跑偏,那么有哪些可以借鉴和参考的行业共识与标准呢?本期,继续上期话题,3D科学谷与谷友一起来领略金属合金3D打印/增材制造的现状与现行使用的国际标准以及正在开发的国际标准。

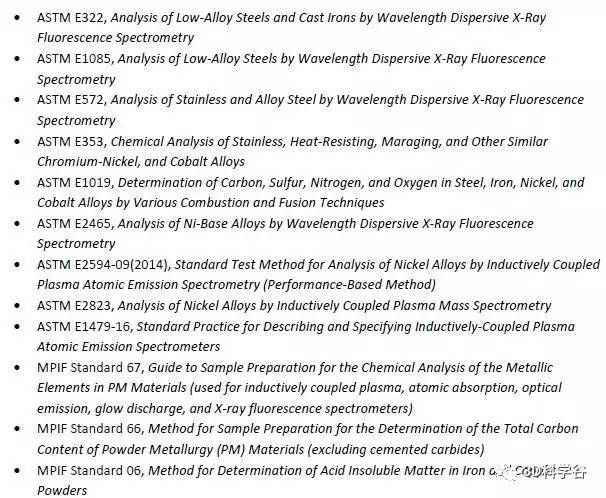

图:现行的金属组分分析标准,适用于3D打印金属粉末

另外一种常见的合金是钢粉,常用的是工具钢和不锈钢。

工具钢的适用性来源于其优异的硬度、耐磨性和抗变形能力。其中,由于高硬度和耐磨性,马氏体300适用于许多模具的应用(注塑模具、轻金属合金铸造、冲压和挤压)也为各种高性能的工业工程部(航空航天、高强度机身部件和赛车所应用)。

在金属3D打印过程中,目前有一个非常明确的经验法则:碳钢更难处理。最流行的合金是马氏体钢,通常称为M300或1.2709,是工具钢的一种。然而,这种合金实际上最初是为了满足导弹和火箭发动机这些航空航天领域所使用的反冲弹簧、驱动器、起落架部件、高性能的轴、齿轮、紧固件等零件发明的。后来,这种合金被模具行业广泛使用,并在压铸行业用作长期模具。与钛合金的加工类似,马氏体时效钢可以通过采用几种不同的热处理方法获得不同的性能。不过与钛合金不同的是,即便不经过热处理,马氏体钢也可能满足制造的要求。如拉伸强度可以从1000MPa的程度通过时效硬化达到2000MPa。

不锈钢与碳钢不同,目前的铬含量不同,最低的钢合金具有10.5%铬含量,不锈钢不容易生锈腐蚀。奥氏体不锈钢具有高强度和耐腐蚀性。316L可在很宽的温度范围内下降到低温。它可用于航空航天、石油、天然气等多种工程应用,也可用于食品加工和医疗等领域。

金属3D打印主要用的是马氏体沉淀硬化不锈钢,要么17-4PH或15-5PH,15-5PH可以提供更好的高温抗氧化性,马氏体时效(沉淀硬化)不锈钢具有很高的强度和更进一步的硬化。它具有良好的韧性、耐腐蚀、无铁素体。15-5PH广泛应用于航空航天,石化,化工,食品加工,造纸和金属加工业。马氏体不锈钢的耐腐蚀性提供了一个优秀的选项,高达315°C下仍然拥有高强度、高韧性,随着激光加工状态带来极佳的延展性。17-4PH可以建立一个广泛的激光性能。

金属3D打印不锈钢除了马氏体不锈钢还有ASM 300系列奥氏体不锈钢,包括316L和304L。奥氏体不锈钢的高强度和耐腐蚀性。316L可在很宽的温度范围内下降到低温。它可用于航空航天、石油、天然气等多种工程应用,也可用于食品加工和医疗等领域。

与先前描述的合金类似,这两种不锈钢最初作为金属打印材料是因为工业用途范围广泛,这些钢通常用于航空航天部门,或用于医疗设备,并在重工业,如石油和天然气领域应用广泛。

沉淀硬化(PH)不锈钢通常具有抗拉强度高、耐腐蚀性和适度良好的抗高温氧化性能,同时还具有良好的韧性。即使没有任何初始溶液pH处理这些不锈钢,材料可以具备高于1400mpa的抗拉强度。当然不同的供应商供应的材料之间虽然有微小的成分差异,也会导致3D金属打印完成后材料性能的显著变化。然而,最终的属性非常依赖于确切的热处理方法。例如,一个常见的错误是没有对17-4PH进行充分的时效硬化以获得完全的马氏体结构。这导致结果显着低于预期的机械性能,这种不锈钢不能通过增材制造的方法用来生产高质量部件。最后,热处理是这些钢的一个关键步骤,如果想要达到最佳的性能。

对于奥氏体不锈钢,316L是迄今为止最常用的金属材料。作为一个标准的工业合金,特别是在一些酸性环境中具有优秀的表现,并且具有优越的强度相比。这些单相不锈钢是非热处理的,这意味着它们的强度不能通过通过增加热处理来获得提高。一些报道的数据表明,700MPa的抗拉强度是可以实现的,但大多数用户的报告都在600MPa左右。

还有一种“多才多艺”的合金是钴铬钼合金,简单称为钴铬,在牙科部门最为普遍。这是ISO 5832合金的衍生物,或ASTM F75,历史渊源为钨铬钴合金?合金,它最初是作为整形外科植入物用铸造合金。但是用于牙科的合金不同于用于植入物的钴铬合金,因为它含镍(Ni)的自由基,并有更多的钨(W)的成分。牙科合金具有很好的强度(>1300MPa,消除应力后),并且具备很好的生物相容性,与陶瓷涂层不易的分离。3D金属打印可以将这种材料制成牙桥、牙冠等产品,与传统制造技术相比具有缩短制造流程、提高精度、降低成本的优势。

钴铬合金(Co28Cr6Mo)由于高耐磨性,良好的生物相容性,无镍(镍含量<0.1%)组成,使其常用于外科植入物包括合金人工关节,膝关节和髋关节。也可用于发动机部件,风力涡轮机和许多其他工业部件,以及时装行业,珠宝等。与Stellite21合金类似,这种合金具有较好的拉伸强度(>1100mpa)具有高韧性、延性(伸长率18-20%),良好的耐腐蚀性,以及在高温下正常工作的性能。与大多数增材制造的金属一样,最终的性能可以根据具体的要求,通过精心选择的热处理周期来实现。

其他高温合金主要是基于Ni基合金,Inconel有两个最常见的型号是625和718。使用合金的选择通常取决于最大工作温度和强度要求的组合。这些镍基合金具有高合金含量,能够承受各种各样的严重腐蚀环境。即使在更严重的腐蚀环境中,镍和铬的组合可以耐氧化化学反应,钼的存在使这些合金抗点蚀和缝隙腐蚀,铌行则在焊接过程中防止随后的晶间应力腐蚀开裂。

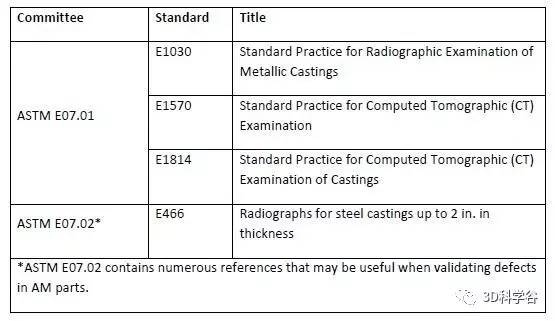

图:ASTM关于X射线和CT检查的标准

*ASTM E07.02对于增材制造确定缺陷提供了大量的参考

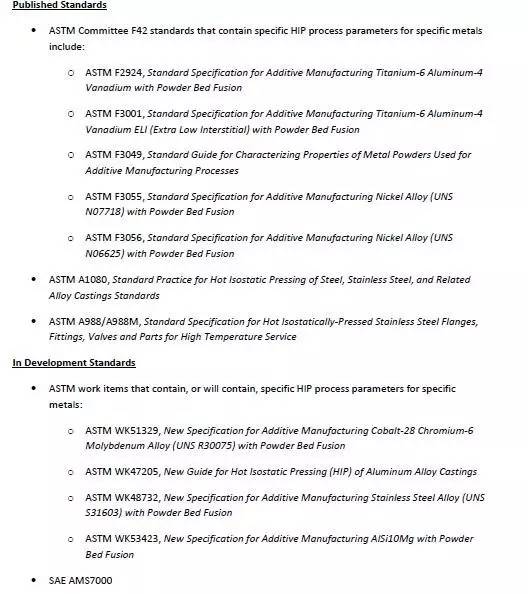

图:现行标准

ASTM F42关于钛合金,镍基合金的粉末标准及加工标准,F2924,F3001,F3049,F3055,F3056

ASTM F42关于钢、不锈钢、相关合金热等静压的标准,A1080

ASTM F42关于高温工作环境下法兰、配件、阀门的热等静压标准,A988/A988M

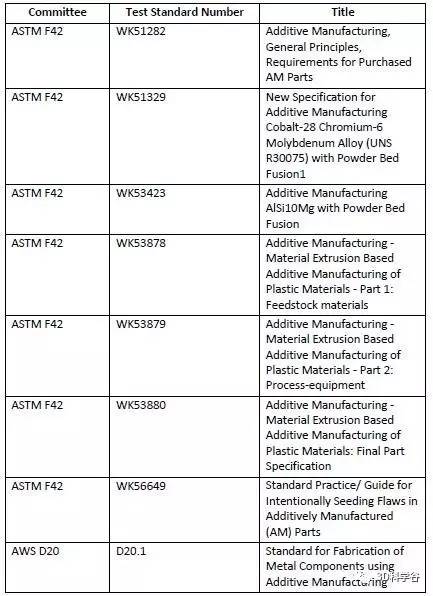

图:正在开发的标准

ASTM F42关于粉末床融化工艺加工铬钼合金(UNS R30075)的详述,WK51329

ASTM F42关于铝合金热等静压的新指南,WK47205

ASTM F42关于粉末床融化工艺加工不锈钢合金(S31603)的详述,WK48732

ASTM F42关于粉末床融化工艺加工AlSi10Mg的详述,WK53423

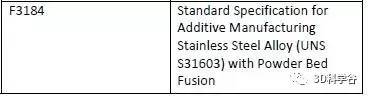

图:ASTM F42关于通过粉末床激光融化技术加工不锈钢合金的标准,F3184

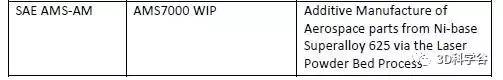

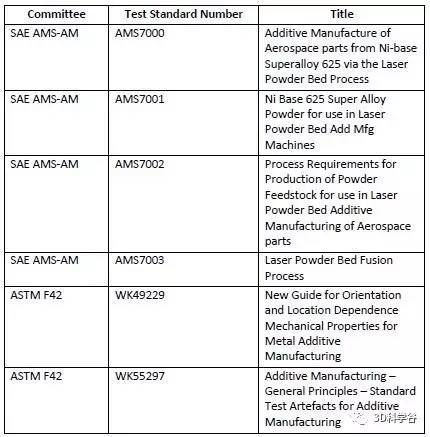

图:SAE将出台的通过粉末床激光融化技术加工镍基超合金625的航空零件增材制造标准

图:ASTM F42将于2017年出台更多关于镍基超合金的激光粉末床融化加工标准

所以要“玩转”这些合金的3D打印,3D科学谷认为需要对这些成分的属性熟知,作为粗糙的经验法则,选择625合金用于具有较高的强度和抗蠕变、断裂和腐蚀环境,在高温下即使在980°C至1140°C的范围内,625的名义室温抗拉强度在827-1034MPa之间。718可用于在损害稍低的工作温度,通常是在700°C到760°°C 的范围,也被用在1000°C的环境下。718合金的室温抗拉强度在1170-1275MPa之间。注意,这两种合金也可以在非常低的低温环境下使用。

总体来说,625在温度高达约815条件下依然提供优良的负载性能,此外,耐腐蚀性能,这种合金广泛应用于需要高的点蚀、缝隙腐蚀和耐高温的行业,例如航空航天,化工和电力工业中的应用。713具有优异的抗热疲劳性能,以及在927°C的特殊断裂强度,非常适合于喷气发动机燃气轮机叶片。718具有优异的耐腐蚀性以及良好的耐热和拉伸,疲劳,蠕变性能,Inconel 718适合各种高端应用包括飞机涡轮发动机和陆基涡轮机(叶片,环,套管,紧固件和仪表零件)。其他高温合金包括哈氏C276和Mar-M247。

铝合金方面,铝硅AlSi12-铝硅12是一种具有良好的热性能的轻质增材制造金属粉末。典型的应用是薄壁零件如换热器,或其他汽车,航空航天和航空工业级的原型及生产零部件。而AlSi10Mg-硅/镁组合带来显著的强度和硬度的增加。这种铝合金适用于薄壁,复杂的几何形状的零件,是需要良好的热性能和低重量场合中理想的应用材料。零件组织致密,有铸造或锻造零件的相似性。

压铸合金AlSi10Mg类似美国合金360,虽然这并不是一个被广泛认可的高强度铸造合金,但它已被证明通过适当的热处理能够产生相当高的强度,3D科学谷了解到虽然这一事实也还备受争议。但从广义上讲,这种合金可以通过标准的热处理工艺,固溶处理后人工时效,称为T6周期。溶液处理500°C以上, 4-12h,温度不应超过550°C,其次是水或聚合物熔体淬火。人工老化温度在155°C-165°C之间,时间6-24h,通过精确的时间和温度控制最终性能。抗拉强度可以从220MPa到340MPa之间,抗拉屈服强度在180MPa和280MPa之间。 其他合金包括169(A357)和AlSi7Mg。根据3D科学谷的市场研究另外专有的合金如Scalmalloy已经被用于空客的增材制造应用中,这是一些令人兴奋的进展。

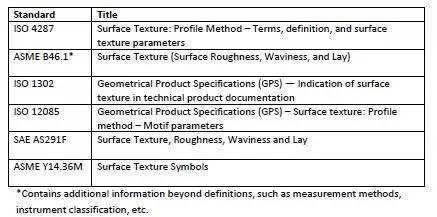

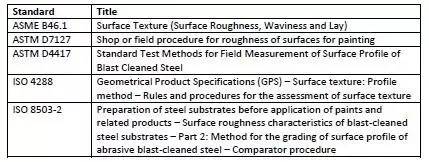

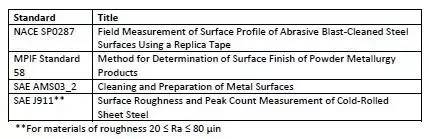

图:现有的关于表面质量与表面处理的标准

其他纯金属粉末和合金铜(Cu)、钨(W)、钽(Ta)也经常出现在金属3D打印研究或专业商业工业应用。新的金属和合金将不断涌现,金属打印系统不断获得改进。作为金属3D打印企业来说,重要的是结合市场的需求,在一个应用点上深挖,形成自己的一套方法。

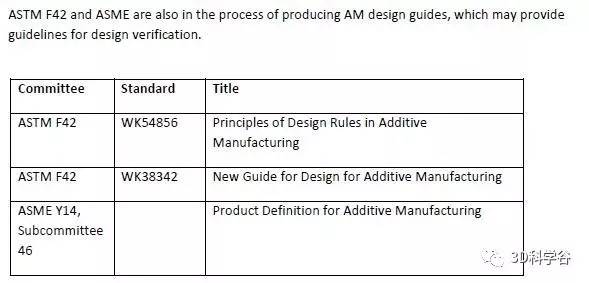

图:ASTM将要发布的增材制造设计准则WK54856和新指南WK38342,以及为增材制造而设计的产品定义

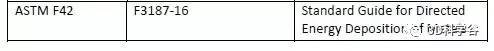

图:ASTM F42关于DED直接能量沉积加工技术的标准指南,F3187-16

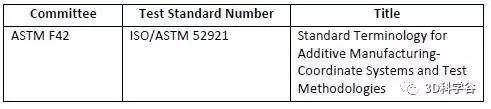

图:ASTM F42关于设备与检测技术之间的增材制造术语标准,ISO/ASTM 52921

图:ASTM 正在开发的标准

版权所有3D Science Valley,转载请发送至editor@51shape.com

欢迎转载,如需加入白名单请将微信公众号回复至3D科学谷微信公众号

参考资料:AMSC_Roadmap, N105718690A